SENSORES DE PRESIÓN PARA SISTEMAS DE AIRE COMPRIMIDO

La presión es el punto clave en un sistema de aire comprimido, ya que en realidad es la presión la que proporciona la energía en forma de aire comprimido a los consumidores. En un sistema de aire comprimido, es fundamental mantener la presión a un nivel constante y fiable. El control y la medición de la presión del aire comprimido son necesarios para ahorrar energía, detectar las averías en una fase temprana y mantener en funcionamiento la maquinaria de producción.

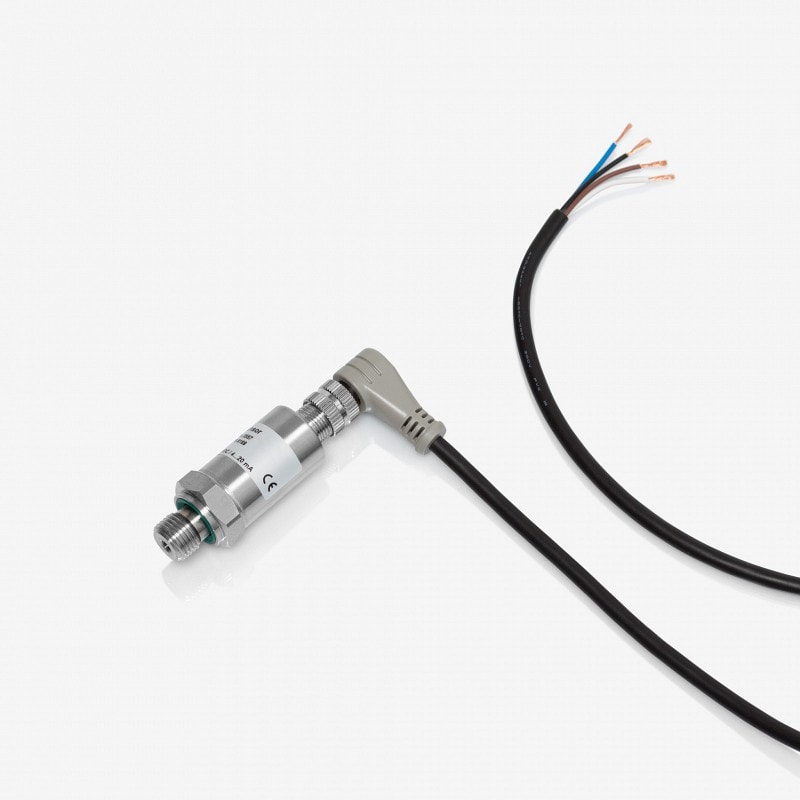

SUTO ofrece sensores de presión que se adaptan a sus necesidades, con varios protocolos de comunicación, como salidas analógicas de 4… 20 mA o Modbus/RTU, los sensores de presión están hechos para integración perfecta en su sistema de supervisión de aire comprimido.

IMPORTANCIA DE LOS SENSORES DE PRESIÓN EN LOS SISTEMAS DE AIRE COMPRIMIDO

La medición de la presión desempeña un papel importante en el funcionamiento de un sistema de aire comprimido eficiente. La principal tarea de un sistema de aire comprimido con todos sus componentes es suministrar el caudal de aire necesario a un determinado nivel de presión. Sólo un nivel de presión definido puede suministrar de forma fiable el aire comprimido a los puntos donde se utiliza. Muchos sistemas funcionan con niveles de presión erróneos, manteniendo la presión del aire comprimido demasiado alta, incluso cuando no es realmente necesario. Por otra parte, si la presión baja, las máquinas no funcionarán lo suficiente o incluso dejarán de funcionar.

En la siguiente sección se describe más información sobre la importancia de los sensores de presión para los sistemas de aire comprimido.

¿En qué puntos de un sistema de aire comprimido se utilizan sensores de presión?

La presión del aire comprimido es uno de los principales indicadores de todo el sistema de aire comprimido. Normalmente, cada componente del sistema de aire comprimido puede crear una caída de presión. Por lo tanto, el primer lugar para medir la presión del aire es directamente en la salida del compresor. Esto permite a los usuarios ver si la salida de los compresores está de acuerdo con la especificación o el ajuste.

Directamente después de la salida del compresor, se coloca la filtración. En primer lugar, es crucial medir la presión después de la filtración, porque esa es realmente la presión que tendrá su sistema. Pero al mismo tiempo este puede ser el primer indicador de componentes degradados. Cuando la caída de presión es demasiado alta, es posible que la filtración tenga un problema o que los filtros estén gastados.

Por último, la medición de presión más importante es la que se realiza en el punto de uso. Al final, las máquinas y los procesos accionados por el aire comprimido son los componentes del sistema que definirán la presión necesaria.

¿Cómo puede una medición de la presión indicar la vida útil del filtro y evitar fallos en la producción?

Los filtros modernos en los sistemas de aire comprimido están equipados con un manómetro diferencial analógico directamente en el filtro. Normalmente, los filtros están equipados con un manómetro de color que indica si la presión diferencial se encuentra en un intervalo válido. El problema es que este manómetro analógico debe ser comprobado regularmente por un operario, ya que de lo contrario nunca se notificaría una caída de presión en aumento.

Otra desventaja es que si el filtro se utiliza cada vez más, creará una mayor caída de presión con el tiempo. Esto sucederá hasta que el filtro se rompa, de repente el manómetro analógico mostrará una caída de presión mínima. Esto indica que el filtro está en buenas condiciones, pero en realidad no tiene ninguna función. Sólo con una medición de presión conectada a un registrador de datos o solución de monitorización, antes y después del filtro, los usuarios pueden contar con alarmas automáticas cuando la caída de presión se hace mayor.

Al mismo tiempo, pueden ver en la curva de medición si el filtro se ha roto, ya que verán un aumento de la presión diferencial que luego cae repentinamente, un claro indicador de un filtro roto.

¿Cómo puede un control de la presión garantizar un proceso de producción seguro y fiable?

Die Einhaltung des Drucks im definierten Bereich ist der Schlüssel für einen zuverlässigen und sicheren Druckluftprozess. Der Druckluftverbraucher kann nur arbeiten, wenn der Druck innerhalb der Spezifikationen liegt. In vielen Fällen fallen Maschinen aus oder haben höhere Ausfallraten, wenn der Druck nicht im erforderlichen Bereich liegt.

Nur mit einer ständigen Drucküberwachung und Alarmmeldungen können Druckluftbetreiber sicherstellen, dass Maschinen nicht ausfallen oder die Produktion nicht unterbrochen wird.

Welche Ausgangssignale sind bei Drucksensoren verfügbar?

SUTO-Druckluftsensoren sind mit analogen 4… 20 mA-Ausgängen erhältlich. Die Drucksensoren sind Zweileitersensoren und werden über eine Schleife versorgt. Der analoge Drucksensor ist der gängige Typ, der seit vielen Jahren eingesetzt wird und einfach zu installieren ist.

Darüber hinaus bietet SUTO modernste Sensoren an, die über einen digitalen Modbus/RTU-Signalausgang verfügen. Die Modbus-Drucksensoren bieten dem Anwender den Vorteil, dass mehrere Sensoren einfach in einer Daisy-Chain-Installation angeschlossen werden können, bei der nur ein Kabel benötigt wird, um die Daten von allen angeschlossenen Drucksensoren zu erhalten. Das spart Installationsaufwand und senkt die Kosten.

Übersetzt mit DeepL.com (kostenlose Version)

Wie werden die Drucksensoren an die Druckluftleitung angeschlossen?

SUTO Drucksensoren sind mit ¼» Gewindeanschlüssen ausgestattet. Die Sensoren sind aus rostfreiem Stahl gefertigt, sind kompakt und bieten eine langzeitstabile und zuverlässige Druckmessung. Für punktuelle Messungen sind die Drucksensoren auch mit Standard-Schnellkupplungen erhältlich, so dass der Sensor einfach unter Druck angeschlossen werden kann, was insbesondere bei Druckprüfungen sehr hilfreich sein kann.

Welche Gase oder Medien können mit SUTO-Drucksensoren gemessen werden?

SUTO Drucksensoren sind nicht nur für Druckluft geeignet. Die Sensoren können in verschiedenen Gasen eingesetzt werden, um den Druck in O2, CO2, Erdgas, Argon und vielen mehr zu messen. Aber die Drucksensoren sind nicht nur für Gase, auch Flüssigkeiten können gemessen werden.

Neben den Standardbereichen von 0… 16 bar (1,6 MPa), die hauptsächlich für Druckluft verwendet werden, bietet SUTO die Drucksensoren auch als Absolutdrucksensoren für Vakuumanwendungen oder als Hochdrucksensoren für verschiedene Anwendungsbereiche an.

Kontaktieren Sie einfach unsere Vertriebsingenieure, wenn Sie einen speziellen Bereich benötigen oder den Drucksensor in einer anderen Anwendung einsetzen möchten.

Persönliche Beratung

Möchten Sie mehr Informationen über Produkte und Anwendungen erhalten?

Oder benötigen Sie eine persönliche Beratung? Wir helfen Ihnen gerne weiter!