INSTRUMENTOS PARA LA CALIDAD Y PUREZA DEL AIRE COMPRIMIDO

Garantizar la calidad del aire comprimido conforme a la norma ISO 8573-1 es uno de los puntos más importantes cuando se trata de procesos de producción de alta calidad. Pero no sólo en la industria alimentaria y de bebidas, también en otras aplicaciones industriales es importante conocer el contenido de aceite, la concentración de partículas y la humedad del aire comprimido suministrado en el punto de uso. Las típicas auditorías de calidad del aire en relación con la norma ISO 8573-1 pueden llevar mucho tiempo y ser costosas. Es hora de cambiar esto.

SUTO ofrece soluciones rentables que permiten realizar mediciones in situ en tiempo real para garantizar que el proceso está siempre bajo control. Así se reducen drásticamente los fallos y los riesgos.

IMPORTANCIA DE LA CALIDAD Y LIMPIEZA DEL AIRE COMPRIMIDO Y DE LA NORMA ISO 8573-1

Elegir el equipo adecuado es el primer paso hacia una medición adecuada de la calidad del aire comprimido según la norma ISO 8573-1

En los sistemas modernos de aire comprimido, la calidad del aire es un factor importante para la fiabilidad y seguridad de los procesos. Los compresores aspiran todo tipo de impurezas a su entrada, que luego son transportadas al sistema. Suelen instalarse filtros después de los compresores para filtrar este contenido. Los tres parámetros que deben controlarse son:

- Contenido de aceite (medido en peso por volumen [mg/m3])

- Concentración de partículas (medida en recuentos por metro cúbico [cn/m3])

- Concentración de agua (medida como temperatura del punto de rocío [°C Td])

Continúe para más información y preguntas importantes sobre la calidad y pureza del aire comprimido según la norma ISO 8573-1.

¿Cómo puede garantizarse in situ la calidad del aire comprimido según la norma ISO 8573-1?

Sin embargo, esto es costoso, complicado y lleva mucho tiempo; además, los métodos descritos a menudo no se pueden llevar a cabo in situ. Se requieren graves trastornos y cambios en el sistema. Otra desventaja es que los usuarios de aire comprimido no tienen la posibilidad de reaccionar inmediatamente a los cambios in situ, ya que tienen que esperar a los resultados del laboratorio.

SUTO resuelve estos problemas ofreciendo soluciones de monitorización en vivo para la medición de la calidad del aire comprimido según la norma ISO 8573-1. Los sensores avanzados proporcionan lecturas en tiempo real in situ. Son fáciles de instalar durante el funcionamiento y permiten al usuario reaccionar inmediatamente a los cambios en el sistema del compresor. Esto no sólo ahorra a los clientes la inversión en auditorías, sino que también evita paradas de producción y garantiza un proceso altamente fiable.

¿Por qué la calidad del aire comprimido es un parámetro crucial en un sistema de aire comprimido?

La norma ISO 8573-1 ha definido clases de calidad para los 3 parámetros principales relacionados con el contenido de aceite, la concentración de partículas y el punto de rocío a presión (concentración de agua). Esto ayuda a los usuarios a definir la calidad del aire que podría entrar en contacto con el producto final, de acuerdo con normas definidas.

Los sistemas de filtración modernos son capaces de filtrar cualquier contaminación no deseada en el aire comprimido utilizado, muy probablemente introducida por los compresores. Sin embargo, si los filtros fallan o se deterioran, los usuarios deben disponer de una supervisión fiable en tiempo real para responder a estos fallos; de lo contrario, la producción podría contaminarse o incluso ser retirada a los consumidores.

En tales casos, el daño al producto, pero también a la reputación de la marca, puede tener un impacto enorme. Sólo el control continuo de la calidad del aire comprimido ayuda a evitarlo.

¿Qué significan las clases de calidad según la norma ISO 8573-1?

Por ejemplo, cuando un sistema se clasifica como 1.2.1 según la norma ISO 8573-1, normalmente significa que la concentración de partículas es de clase 1. El punto de rocío es de clase 2 y la concentración de aceite es de clase 1. Para la concentración de partículas, la medición se divide en 3 canales con respecto al tamaño de partícula «d»: 0,1 < d ≤ 0,5 µm; 0,5 < d ≤ 1,0 µm; 1,0 < d ≤ 5,0 µm. Cada canal de tamaño tiene sus propios límites definidos según la norma ISO 8573-1.La concentración de agua o humedad se define como el punto de rocío a presión, que representa la humedad en el aire comprimido.La concentración de aceite se mide en miligramos por metro cúbico (mg/m3) de aire.

La norma ISO 8573-1 ayuda a los operadores de sistemas de aire comprimido a definir la calidad del aire y normaliza las referencias y los valores límite que deben utilizarse.

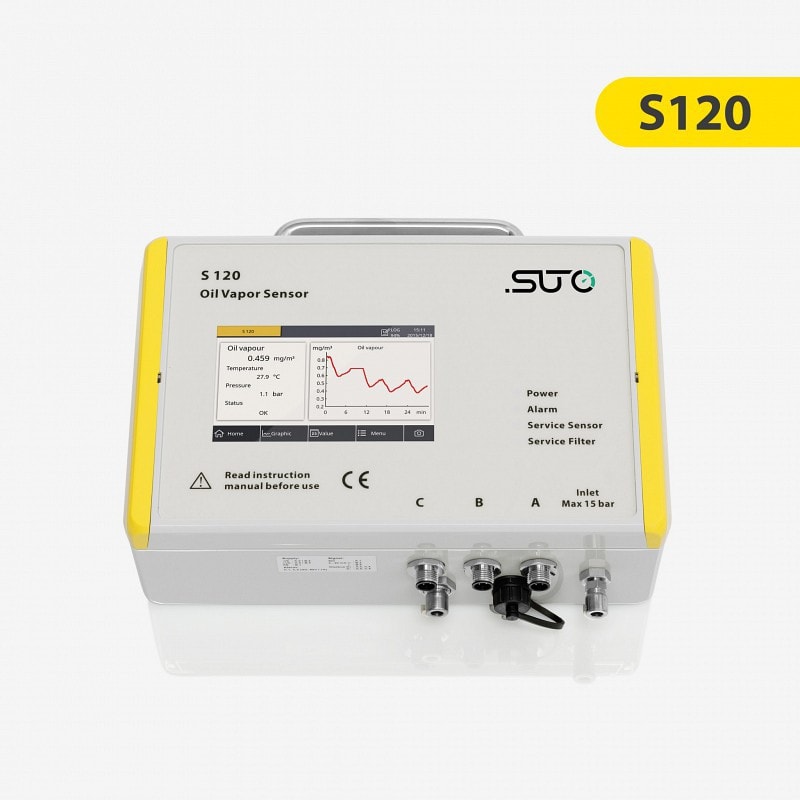

¿Qué principios de medición utilizan los sensores de vapor de aceite y los contadores de partículas SUTO?

La medición del vapor de aceite es obligatoria según la norma ISO 8573-1, representa la contaminación por aceite en el sistema de aire comprimido. Los sensores PID están a la vanguardia de la tecnología cuando se trata de medir el aceite en tiempo real en sistemas de aire comprimido.

Los contadores de partículas SUTO se basan en sensores ópticos-láser. Un rayo láser de alta eficacia atraviesa el flujo de aire, ahora bien, cuando una partícula de aire atraviesa el rayo láser, dispersa la luz. El sensor sensible a la luz detecta esta dispersión y cuenta las partículas. Basándose en la diferente dispersión de los distintos tamaños de partículas, el sensor es capaz no sólo de proporcionar cuantificación, sino también de detectar y definir el rango de tamaño de las partículas de acuerdo con las normas ISO 8573-1 e ISO 8573-4.

¿Por qué es tan importante controlar en directo los parámetros de calidad?

Los sistemas SUTO ofrecen soluciones de control in situ para la medición de la calidad del aire en tiempo real. Esto permite reaccionar a tiempo si algo va mal. Las mediciones en tiempo real de la calidad del aire comprimido permiten a los operadores responder a los cambios en el momento en que se producen.

¿De dónde suelen proceder los contaminantes del aire comprimido?

Además, el agua y las partículas del ambiente también son aspiradas, comprimidas e introducidas en el sistema. Después del compresor se utilizan varios filtros para eliminar las impurezas no deseadas. Sin embargo, las partículas pequeñas, el vapor de agua y el vapor de aceite pueden atravesar estos filtros. Por lo tanto, se necesitan secadores y filtros de carbón activado para filtrar aún más el aire.

Pero el propio sistema de tuberías también contiene componentes que podrían introducir impurezas. Válvulas, juntas, conexiones, acoplamientos rápidos u otros componentes suelen ser fuentes de contaminación.

Consejos personales

¿Desea recibir más información sobre productos y aplicaciones?

¿O necesita asesoramiento personal? Estaremos encantados de ayudarle.