LECKERKENNUNG FÜR DRUCKLUFT UND GASE

Lecks in Druckluftsystemen sind verantwortlich für 15 bis 20 Prozent des Energieverlusts pro Jahr. Daher ist es unerlässlich, die vorhandenen Lecks in Druckluftsystemen zu finden, zu überwachen und zu beheben, um einen energieeffizienten Druckluftverbrauch sicherzustellen.

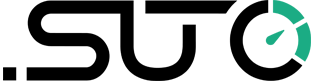

SUTO bietet einfach zu bedienende Instrumente zur Ultraschall-Leckortung und Leckagensuche sowie ein einfach zu bedienendes cloudbasiertes Softwaresystem zur Überwachung von Lecks und zur Bereitstellung von Auditberichten für ein besseres Energiemanagement.

DIE BEDEUTUNG DER LECKERKENNUNG VON DRUCKLUFT

Wie bereits erwähnt sind Leckagen ein entscheidender Faktor, für den Verlust elektrischer Energie in industriellen und häuslichen Druckluftsystemen. Diese Verschwendung kann manchmal etwa zwanzig bis dreißig Prozent der Gesamtleistung des Kompressors ausmachen. Diese Leckagen in einem kompakten Luftsystem können auch andere spezifische Probleme wie den Druckabfall in der Konstruktion verursachen und den Kompressor dazu zwingen, länger als erforderlich zu laufen.

Eine herkömmliche Methode zur Leckageerkennung in diesen Druckluft- oder anderen Gassystemen besteht darin, die Rohre mit Seifenwasser zu besprühen und dann die Leckagen mit Hilfe der durch das Seifenwasser gebildeten Blasen zu erkennen. Diese alte Praxis ist jedoch in der heutigen Ära der fortschrittlichen Technologie aufgrund ihres zeitaufwändigen Betriebs und der geringeren Effizienz der Leckortung nicht funktionsfähig.

Im Folgenden haben wir alle wichtigen Informationen zur Leckortung in Druckluftsystemen gesammelt.

Wo können Leckagen in Druckluftsystemen auftreten?

Obwohl Leckagen in jedem Teil des Systems auftreten können, sind die häufigsten Problembereiche im Allgemeinen:

Armaturen, Rohre, Schläuche und Kupplungen: Push-to-Lock und Schläuche gehören zu verschiedenen typischen Problemen.

Offene Kondensatfallen: Unsachgemäßer Betrieb, verschmutzter Dichtungen und Solenoide sind oft große Problemzonen.

Regler, Öler und Filter: Eine unsachgemäße Installation kann ebenfalls zu solchen Leckagen führen.

Verbindungsabtrennungen: Möglicherweise fehlen O-Ringe, um die Versiegelung abzuschließen.

Absperr- und Regelventile: Eine verschlissene Verpackung des Schaftes kann ebenfalls zu Leckagen führen.

Point-of Use Geräte: Schlecht gepflegte oder alte Tools können mehrere interne Lecks aufweisen.

Gewindedichtstoffe: Falsch aufgetragene oder falsche Gewindedichtstoffe können zu Undichtigkeiten führen.

Flansche: Fehlende Schweißnähte gehören zu einem häufigen Problem.

Erwägen Sie, die hochwertigsten Materialien zu verwenden und diese gemäß den Anweisungen anzuwenden.

- Rohrverbindungen: Wenn Schweißnähte fehlen, können sie auch diese Art von Leckage auslösen

- Zylinderstabverpackung: Wenn das Verpackungsmaterial abgenutzt ist, können sie zu Leckagen führen.

Warum Ultraschalldetektoren zur Leckageerkennung?

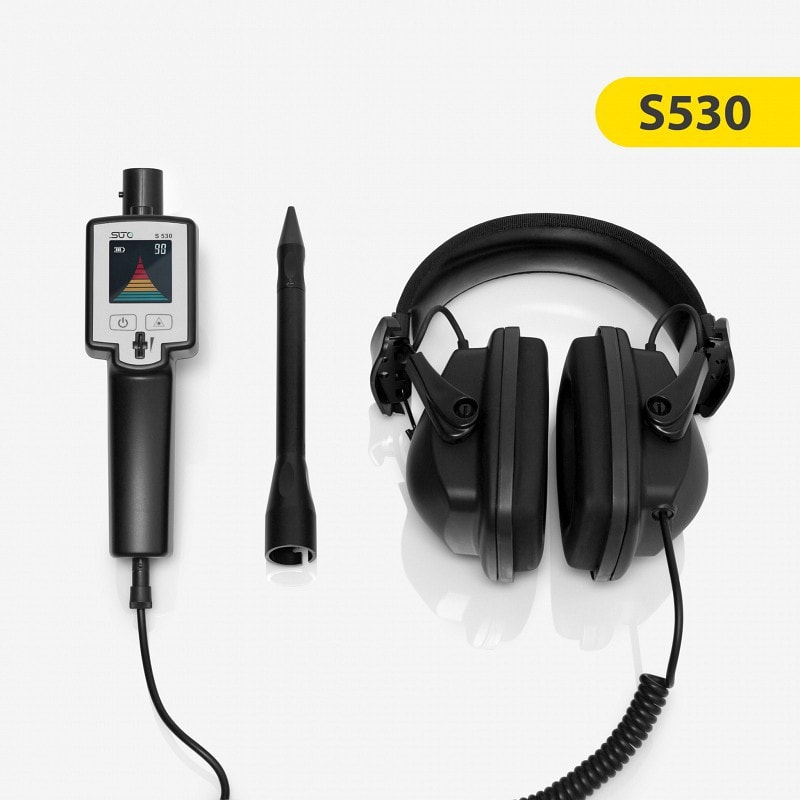

Die Ultraschall-Leckageerkennung ist heutzutage die bebräuchlichste Form der Leckortung. Aufgrund seines effizienten Aufbaus passt es sich an mehrere Situationen Leckageerkennungs an. Das Prinzip dieser Leckerkennung ist mehr als oberflächlich. Das Leck bewegt sich von einer laminaren Hochdruckströmung zu Niederdruckturbulenzen in einem Vakuum- oder Druckleck. Diese Störung verursacht ein Geräusch, das normalerweise unhörbare Frequenzen aufweist, daher können die menschlichen Ohren sie nicht erkennen. Der Ultraschall-Leckagedetektor wandelt diese unhörbaren Rauschsignale in hörbare um und ignoriert gleichzeitig das laute Hintergrundgeräusch mit Hilfe von Audiofiltern. So können Sie auch an den lautesten Stellen Leckagen mit drahtlosen Headsets hören.

Zu den Vorteilen der Ultraschallleckerkennung gehören Geschwindigkeit, Vielseitigkeit und Benutzerfreundlichkeit. Darüber hinaus bietet es die Möglichkeit, eine Vielzahl von Leckagen zu finden und Tests im laufenden Betrieb durchzuführen. Sie benötigen ein Minimum an Ausbildung, und die Nutzer sind meist nach nur 15 Minuten mit dem Gebrauch vertraut.

Aufgrund der Art des Ultraschalls ist es direktional in der Übertragung. Aus diesem Grund sind Signale in der Nähe der Quelle am lautesten. Durch das Scannen des Testbereichs ist es einfach, den genauen Standort zu bestimmen. Daher ist es ein sehr genauer und schneller Prozess.

Was sind die Vorteile der Ultraschall-Lecksuche?

Aufgrund der Beschaffenheit des Ultraschalls ist es in der Übertragung gerichtet. Aus diesem Grund sind Signale in der Nähe der Quelle am lautesten. Durch das Scannen des Testbereichs ist es einfach, den genauen Standort zu bestimmen. Daher ist es ein sehr genauer und schneller Prozess.

Persönliche Beratung

Möchten Sie mehr Informationen über Produkte und Anwendungen erhalten?

Oder benötigen Sie eine persönliche Beratung? Wir helfen Ihnen gerne weiter!