WYKRYWANIE NIESZCZELNOŚCI SPRĘŻONEGO POWIETRZA I GAZÓW

Nieszczelności w systemach sprężonego powietrza są odpowiedzialne za 15 do 20 procent strat energii rocznie. W związku z tym istotne jest, aby znaleźć, monitorować i naprawić istniejące nieszczelności w systemach sprężonego powietrza, aby zapewnić energooszczędne zużycie sprężonego powietrza.

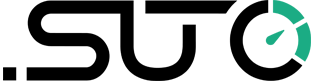

SUTO oferuje łatwe w użyciu ultradźwiękowe przyrządy do wykrywania nieszczelności i wycieków, a także łatwy w użyciu system oprogramowania oparty na chmurze do monitorowania wycieków i dostarczania raportów z audytów w celu lepszego zarządzania energią.

ZNACZENIE WYKRYWANIA WYCIEKÓW SPRĘŻONEGO POWIETRZA

Jak już wspomniano, wycieki są decydującym czynnikiem utraty energii elektrycznej w przemysłowych i domowych systemach sprężonego powietrza. Odpady te mogą czasami stanowić około dwudziestu do trzydziestu procent całkowitej wydajności sprężarki. Te nieszczelności w kompaktowym systemie sprężonego powietrza mogą również powodować inne problemy, takie jak spadek ciśnienia w strukturze i zmuszać sprężarkę do dłuższej pracy niż to konieczne.

Konwencjonalna metoda wykrywania nieszczelności w systemach sprężonego powietrza lub innych systemów gazowych polega na spryskiwaniu rur wodą z mydłem, a następnie wykrywaniu nieszczelności za pomocą bąbelków utworzonych przez wodę z mydłem. Jednak ta stara praktyka nie jest funkcjonalna w dzisiejszej erze zaawansowanej technologii ze względu na czasochłonną obsługę i niższą skuteczność wykrywania wycieków.

Poniżej zebraliśmy wszystkie ważne informacje na temat wykrywania nieszczelności w systemach sprężonego powietrza.

Gdzie mogą wystąpić nieszczelności w systemach sprężonego powietrza?

Nieszczelności są najczęstszymi problemami konserwacyjnymi, które mogą wystąpić w każdej części systemu. Tego typu wycieki wymagają właściwej identyfikacji miejsca wycieku i naprawy.

Chociaż nieszczelności mogą wystąpić w każdej części systemu, najczęstsze obszary problematyczne to:

Kształtki, rury, węże i złączki: Złączki typu push-to-lock i węże należą do kilku typowych problemów.

Otwarte syfony kondensatu: Nieprawidłowe działanie, brudne uszczelki i solenoidy to często główne obszary problematyczne.

Regulatory, olejarki i filtry: Nieprawidłowa instalacja może również prowadzić do takich wycieków.

Rozwarstwienia połączeń: Może brakować pierścieni uszczelniających.

Zawory odcinające i sterujące: Zużyte uszczelnienie trzpienia może również prowadzić do wycieków.

Urządzenia punktowe: Źle konserwowane lub stare narzędzia mogą mieć kilka wewnętrznych nieszczelności.

Uszczelniacze gwintów: Nieprawidłowo zastosowane lub niewłaściwe uszczelniacze gwintów mogą prowadzić do nieszczelności.

Kołnierze: Brakujące spoiny są częstym problemem.

Rozważ użycie materiałów najwyższej jakości i stosowanie ich zgodnie z instrukcjami.

- Połączenia rur: Brak spoin może również powodować tego typu wycieki.

- Uszczelnienie tłoczyska cylindra: Jeśli materiał uszczelniający jest zużyty, może dojść do wycieku.

Dlaczego czujniki ultradźwiękowe do wykrywania wycieków?

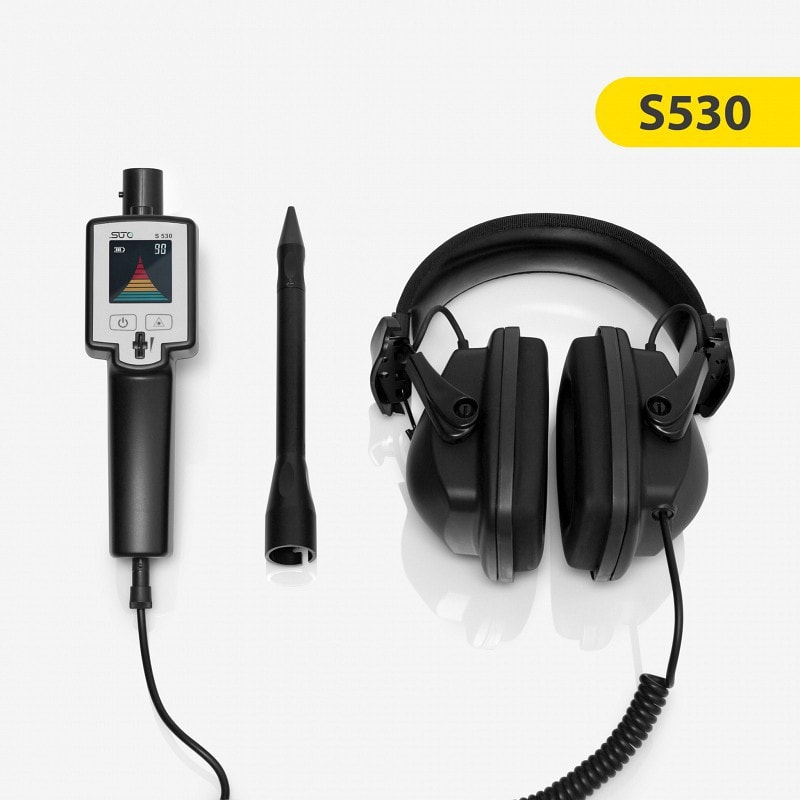

Ponieważ wycieki sprężonego powietrza są prawie niewidoczne, opracowaliśmy nowe rozwiązania do ich wykrywania. Najlepszym sposobem na znalezienie wycieków jest użycie ultradźwiękowego wykrywacza wycieków, który może wykrywać dźwięki o wysokiej częstotliwości wycieków sprężonego powietrza. Te przenośne urządzenia zawierają mikrofony kierunkowe, filtry audio i wzmacniacze, a większość z nich ma słuchawki lub wskaźniki wizualne do wykrywania wycieków.

Ultradźwiękowe wykrywanie nieszczelności jest obecnie najpopularniejszą formą wykrywania nieszczelności. Ze względu na swoją wydajną konstrukcję dostosowuje się do wielu sytuacji wykrywania wycieków. Zasada wykrywania nieszczelności jest więcej niż powierzchowna. Wyciek przechodzi od laminarnego przepływu pod wysokim ciśnieniem do turbulencji pod niskim ciśnieniem w przypadku wycieku próżniowego lub ciśnieniowego. Zakłócenie to powoduje dźwięk, który normalnie ma niesłyszalne częstotliwości, więc ludzkie uszy nie mogą go wykryć. Ultradźwiękowy wykrywacz nieszczelności konwertuje te niesłyszalne sygnały szumu na słyszalne, ignorując jednocześnie głośny szum tła za pomocą filtrów audio. Dzięki temu możesz słyszeć przecieki za pomocą bezprzewodowych zestawów słuchawkowych nawet w najgłośniejszych miejscach.

Zalety ultradźwiękowego wykrywania nieszczelności obejmują szybkość, wszechstronność i łatwość użycia. Ponadto oferuje możliwość wyszukiwania różnych wycieków i przeprowadzania testów podczas pracy. Wymagają one minimalnego przeszkolenia, a użytkownicy są zazwyczaj zaznajomieni z ich obsługą już po 15 minutach.

Ze względu na charakter ultradźwięków, ich transmisja jest kierunkowa. Z tego powodu sygnały są najgłośniejsze w pobliżu źródła. Skanując obszar testowy, można łatwo określić dokładną lokalizację. Dlatego jest to bardzo dokładny i szybki proces.

Jakie są zalety ultradźwiękowego wykrywania wycieków?

Zalety ultradźwiękowego wykrywania nieszczelności obejmują szybkość, wszechstronność i łatwość użycia. Ponadto oferuje możliwość wyszukiwania różnych wycieków i przeprowadzania testów podczas pracy miernika. Wymagają one minimalnego przeszkolenia, a użytkownicy są zazwyczaj zaznajomieni z wykrywaczem nieszczelności już po 15 minutach.

Ze względu na charakter ultradźwięków, ich transmisja jest kierunkowa. Z tego powodu sygnały są najgłośniejsze w pobliżu źródła. Skanując obszar testowy, można łatwo określić dokładną lokalizację. Dlatego jest to bardzo dokładny i szybki proces.

Porady osobiste

Chcesz otrzymywać więcej informacji o produktach i zastosowaniach?

A może potrzebujesz osobistej porady? Z przyjemnością Ci pomożemy!