INSTRUMENTE ZUR MESSUNG DER DRUCKLUFTQUALITÄT UND REINHEIT

Die Sicherstellung der Druckluftqualität nach ISO 8573-1 ist einer der wichtigsten Punkte, wenn es um qualitativ hochwertige Produktionsprozesse geht. Aber nicht nur in Lebensmittel- und Getränke-Industrie, auch in anderen industriellen Anwendungen ist es wichtig, den Ölgehalt, die Partikelkonzentration und die Luftfeuchtigkeit der am Einsatzort zugeführten Druckluft zu kennen. Typische Luftqualitätsaudits in Bezug auf die ISO 8573-1 können zeitaufwendig und kostspielig sein. Es ist an der Zeit, dies zu ändern.

SUTO iTEC bietet Plug & Play Lösungen, die Echtzeit-Messungen der Druckluftqualität vor Ort ermöglichen, um sicherzustellen, dass der Prozess immer unter Kontrolle ist. So können Ausfälle und Risiken drastisch reduziert werden.

MESSUNG DER DRUCKLUFTQUALITÄT UND ISO 8573-1

Die Wahl der geeigneten Ausrüstung ist der erste Schritt zur ausreichenden Messung der Druckluftqualität nach ISO 8573-1

In modernen Druckluftsystemen ist die Luftqualität ein wichtiger Faktor, wenn es um Prozesssicherheit und -sicherheit geht. Kompressoren saugen an ihren Einlässen alle Arten von Verunreinigungen an, die dann in das System transportiert werden. In der Regel werden nach Kompressoren Filter installiert, die diese Inhalte herausfiltern. Die drei zu überwachenden Parameter sind:

- Ölgehalt (gemessen in Gewicht pro Volumen [mg/m3])

- Partikelkonzentration (gemessen in Zählungen pro Kubikmeter [cn/m3])

- Wasserkonzentration (gemessen als Taupunkttemperatur [°C Td])

Weitere Informationen und wichtige Fragen zur Druckluftqualität und -reinheit nach ISO 8573-1 und zur Messung der Druckluftqualität finden Sie hier.

Welche Fragen müssen sich Betreiber bezüglich der Druckluftqualität stellen?

Die Schlüsselfragen zur Messung, Überwachung und Bewertung der Druckluftqualität in industriellen Anwendungen:

- Ist die Druckluft frei von Verunreinigungen wie Öl, Wasser und Partikeln?

- Liegt der Taupunkt der Druckluft innerhalb der zulässigen Grenzwerte, um Kondensation zu vermeiden?

- Entspricht die Druckluft den für die jeweilige Anwendung erforderlichen Normen und Vorschriften?

- Sind die Druckluftfilter und Trocknungsanlagen ordnungsgemäß gewartet und funktionsfähig?

- Wird die Druckluft regelmäßig überwacht und ggf. kalibriert, um eine gleichbleibende Qualität zu gewährleisten?

- Gibt es potenzielle Verunreinigungsquellen oder Leckagen, die die Druckluftqualität beeinträchtigen könnten?

- Wird durch geeignete Maßnahmen sichergestellt, dass die Druckluft den Anforderungen der Anlagen und Prozesse entspricht

- Werden regelmäßig Proben genommen und analysiert, um die Druckluftqualität zu überprüfen und Abweichungen zu erkennen?

- Wie kann die Effizienz des Druckluftsystems verbessert werden, um Kosten und Umweltbelastung zu reduzieren?

- Welche Maßnahmen werden ergriffen, um die Sicherheit der Mitarbeiter und die Qualität der Endprodukte durch eine zuverlässige Druckluftversorgung zu gewährleisten?

Woher kommen Druckluft-Verunreinigungen normalerweise?

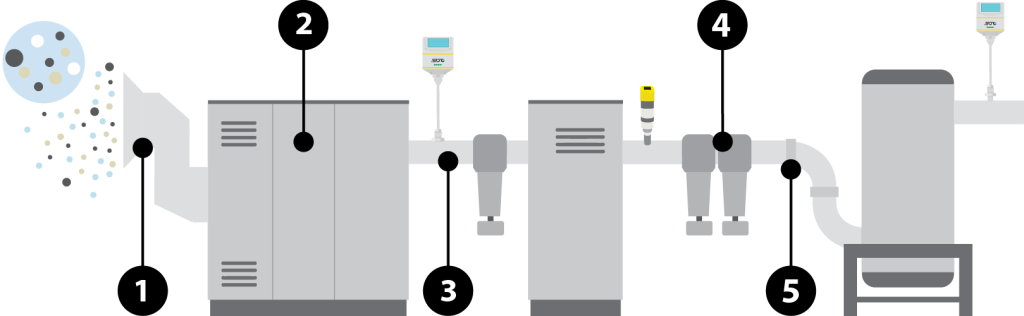

Ein modernes Druckluftsystem besteht aus einem Kompressor, dem dann Filter und Lufttrockner folgen, einem sogenannten Filtrationssystem. Diese Filter werden benötigt, da Kompressoren Umgebungsluft ansaugen und jegliche Verunreinigung der Umgebungsluft in das System einführen.

Verunreinigungen in einem Druckluftsystem können aus verschiedenen Quellen stammen und die Druckluftqualität negativ beeinflussen, darunter

1. Luftansaugung

Die aus der Umgebung angesaugte und komprimierte Luft kann Staub, Partikel und andere Verunreinigungen enthalten. Weiterhin werden Wasser aus der Umgebungsluft auch angesaugt, komprimiert und in das System eingeführt.

2. Kompressor

Der Kompressor selbst kann Verunreinigungen wie Ölnebel, Kohlenstoffpartikel und andere Verschmutzungen erzeugen. Selbst ein ölfreier Kompressor könnte also Öl in das System einführen, da Öldampf bereits Teil der Ansaugluft sein könnte.

3. Rohrleitungen und Armaturen

Wird das Druckluftsystem nicht ordnungsgemäß gewartet, können sich in den Rohrleitungen und Armaturen Rost, Kalk und andere Ablagerungen bilden, die zur Verunreinigung der Luft beitragen können. Ventile, Dichtungen, Verbindungen, Schnellkupplungen oder andere Komponenten sind oft Verschmutzungsquellen.

4. Trockner und Filter

Wenn das Druckluftsystem Geräte wie Filter und Trockner umfasst, die nicht ordnungsgemäß gewartet werden, können diese verstopfen und die Luft nicht mehr wirksam von Verunreinigungen befreien.

5. Luftlecks

Durch Lecks im System können Außenluft und Verunreinigungen in die Druckluftleitungen gelangen.

Warum ist die Druckluftqualität ein entscheidender Parameter in einem Druckluftsystem?

Druckluft wird in fast jedem industriellen Prozess verwendet, von Lebensmitteln und Getränken bis hin zu medizinischen Anwendungen. Dabei steht die Druckluft manchmal in direktem Kontakt mit den Produkten, zum Beispiel in Verpackungsprozessen, bei denen Verpackungsbehälter mit Druckluft ausgeblasen werden. Da das Druckluftsystem Teil des Prozesses ist und in direktem Kontakt mit den Produkten stehen kann, ist es sehr wichtig, die Luftqualität zu überwachen.

Die ISO 8573-1 hat Qualitätsklassen für die 3 Hauptparameter definiert, da es sich um Ölgehalt, Partikelkonzentration und Drucktaupunkt (Wasserkonzentration) handelt. Dies hilft den Anwendern, die Luftqualität zu definieren, die möglicherweise mit dem Endprodukt in Berührung kommen könnte, gemäß definierten Standards.

Moderne Filtrationssysteme sind in der Lage, jede unerwünschte Verschmutzung der verwendeten Druckluft herauszufiltern, die höchstwahrscheinlich von den Kompressoren eingeführt wird. Falls Filter jedoch ausfallen oder verschlechtern, müssen die Benutzer über eine zuverlässige Echtzeitüberwachung verfügen, um auf diese Fehler zu reagieren, da sonst die Produktionsleistung verunreinigt sein könnte oder sogar von den Verbrauchern zurückgerufen werden muss.

In solchen Fällen kann der Schaden am Produkt, aber auch auf den Ruf der Marke enorme Auswirkungen haben. Nur eine kontinuierliche Überwachung der Druckluftqualität trägt dazu bei, dies zu verhindern.

Wie kann die Druckluftqualität nach ISO 8573-1 vor Ort sichergestellt werden?

Die Norm ISO 8573-1 dient als Leitfaden für die Definition der Druckluftqualität und teilt diese in spezifische Klassen ein. In der Vergangenheit wurde die Druckluftqualität durch die Entnahme von Proben vor Ort und deren Analyse in externen Labors gemessen, was oft kostspielig, komplex und zeitaufwendig war.

Außerdem war es nicht immer möglich, diese Methoden direkt vor Ort durchzuführen, was zu Verzögerungen bei der Beurteilung der Druckluftqualität führte.

SUTO iTEC hat diese Probleme mit innovativen Live-Monitoring-Lösungen überwunden, die es ermöglichen, die Druckluftqualität in Echtzeit gemäß ISO 8573-1 zu überwachen. Durch den Einsatz von hochentwickelter Sensortechnologie liefern ihre Systeme sofortige Messwerte, die es den Anwendern ermöglichen, schnell auf potenzielle Probleme zu reagieren, um die Produktionseffizienz zu optimieren und Ausfallzeiten zu minimieren.

Diese innovative Lösung macht nicht nur kostspielige Probenahmen und externe Labortests überflüssig, sondern ermöglicht es auch, proaktiv auf Veränderungen im Druckluftsystem zu reagieren und so die Zuverlässigkeit und Effizienz des gesamten Produktionsprozesses zu verbessern.

Was bedeuten die Qualitätsklassen nach ISO 8573-1?

Die ISO 8573-1 gibt dem Anwender einen Leitfaden zur Klassifizierung von Verunreinigungen in der Druckluft. Dazu wurden in ISO 8573-1 Grenzwerte für die drei Parameter Öl, Partikel und Wasser festgelegt.

Diese Grenzwerte werden in Klassen von 1 bis typischerweise 5 oder 6 dargestellt. Jeder Parameter wird als einzelner Messwert betrachtet, sodass Systeme unterschiedliche ISO 8573-Klassen für die verschiedenen Parameter haben können. Wenn z. B. ein System nach ISO 8573-1 als 1.2.1 klassifiziert ist, bedeutet dies typischerweise, dass die Partikelkonzentration Klasse 1 ist.

Der Taupunkt ist Klasse 2 und die Ölkonzentration ist Klasse 1. Für die Partikelkonzentration wird die Messung nach der Partikelgröße „d“ in 3 Kanäle unterteilt: 0,1 < d ≤ 0,5 µm; 0,5 < d ≤ 1,0 µm; 1,0 < d ≤ 5,0 µm. Jeder Größenkanal hat seine eigenen definierten Grenzwerte gemäß ISO 8573-1.

Die Wasser- oder Feuchtigkeitskonzentration ist als Drucktaupunkt definiert, der die Feuchtigkeit in der Druckluft darstellt. Die Ölkonzentration wird in Milligramm pro Kubikmeter (mg/m³) Luft gemessen.

Die ISO 8573-1 unterstützt die Betreiber von Druckluftsystemen bei der Definition der Druckluftqualität und vereinheitlicht die zu verwendenden Bezugsgrößen und Grenzwerte.

ISO 8573-1 Klassifizierung | |||||

| Klasse | Partikelkonzentration | Drucktaupunkt | Ölkonzentration | ||

| cn/m3 | ºC (ºF) | mg/m3 | |||

| 0.1 < d ≤ 0.5 µm | 0.5 < d ≤ 1.0 µm | 1.0 < d ≤ 5.0 µm | |||

| 0 | Wie vom Gerätebenutzer oder -lieferanten angegeben und strenger als Klasse 1 | ||||

| 1 | ≤ 20,000 | ≤ 400 | ≤ 10 | ≤ -70 (94.0) | ≤ 0.01 |

| 2 | ≤ 400,000 | ≤ 6,000 | ≤ 100 | ≤ -40 (-40.0) | ≤ 0.1 |

| 3 | unbestimmt | ≤ 90,000 | ≤ 1,000 | ≤ -20 (-4.0) | ≤ 1 |

| 4 | unbestimmt | unbestimmt | ≤ 10,000 | ≤ +3 (+37.4) | ≤ 5 |

| 5 | unbestimmt | unbestimmt | ≤ 100,000 | ≤ +7 (+45.6) | > 5 |

| 6 | x | x | x | ≤ +10 (+50.0) | x |

Warum ist eine Live-Überwachung der Druckluft-Qualitätsparameter so wichtig?

In den letzten Jahren war es üblich, Luftproben vor Ort zu entnehmen und diese im Rahmen von Qualitätsaudits in externen Labors analysieren zu lassen. Diese externen Analysen haben den großen Nachteil, dass die Ergebnisse erst nach einigen Wochen vorliegen und eine Überwachung bzw. Echtzeitmessung der Druckluftqualität nicht möglich ist.

Das bedeutet, dass die Druckluftqualität durch die Messung mit Sondenprobenahme und externen Laboranalysen immer nur eine Momentaufnahme der Luftqualität an diesem bestimmten Datum und zu diesem bestimmten Zeitpunkt ist. Wenn sich die Druckluftqualität zwischen zwei Messungen verschlechtert oder Filter ausfallen, kann dies vom Betreiber nicht erkannt werden.

SUTO iTEC Messinstrumente für die Druckluftqualität bieten Live-Überwachungslösungen vor Ort für eine Echtzeitmessung der Luftqualität. So kann rechtzeitig reagiert werden, wenn etwas schiefläuft. Durch die Echtzeitmessung der Druckluftqualität kann der Betreiber auf Veränderungen reagieren, sobald diese auftreten.

Sprechen Sie mit unseren Experten, um die ideale Messlösung für die Sicherstellung der Druckluftqualität Ihrer Anwendung zu finden.

Welche Messprinzipien werden in SUTO Öldampfsensoren und Partikelzählern verwendet?

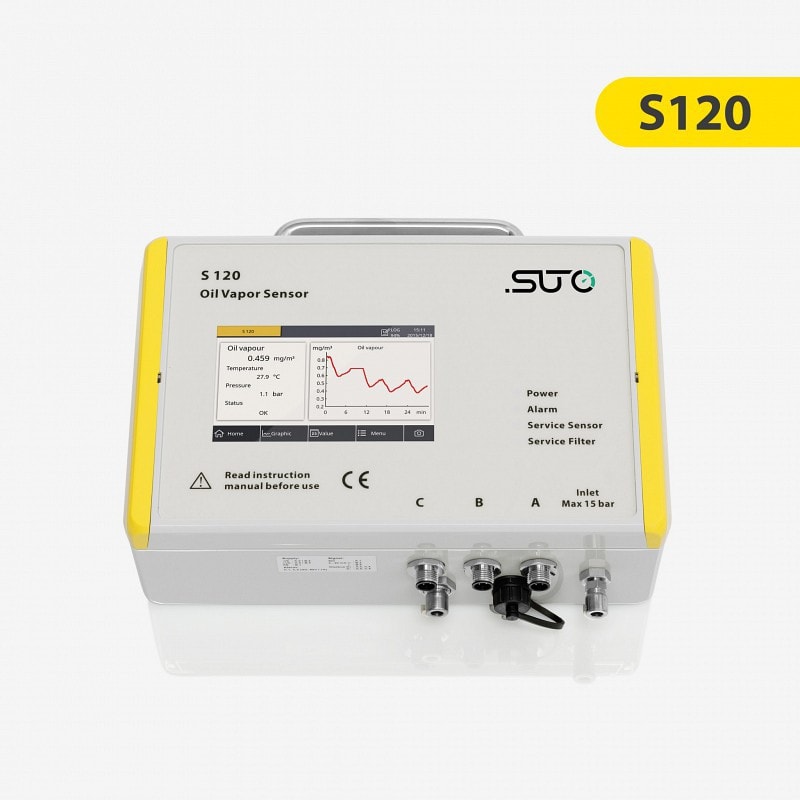

Die SUTO Öldampfsensoren, die in Produkten wie dem S120 und S600 zum Einsatz kommen, nutzen PID-Technologie (Photo Ionization Detectors). Diese Sensoren verwenden UV-Lampen, um Kohlenwasserstoffmoleküle in der Luft zu ionisieren, was zu einer Änderung der elektrischen Ladung führt. Auf diese Weise können die Sensoren die Menge an Kohlenwasserstoffen in der Luft quantifizieren, was nach ISO 8573-1 für die Messung von Öldampf im Druckluftsystem obligatorisch ist. Diese PID-Sensoren stellen die modernste Technologie für die Echtzeit-Ölmessung in Druckluftsystemen dar.

Die Partikelzähler von SUTO wie dem S130/S132 basieren hingegen auf laseroptischen Sensoren. Ein hochentwickelter Laserstrahl durchläuft den Luftstrom, und wenn ein Luftpartikel den Strahl kreuzt, wird das Licht gestreut. Durch die Erkennung dieser Streuung durch den lichtempfindlichen Sensor können Partikel gezählt werden. Der Sensor ist in der Lage, nicht nur die Partikelmenge zu quantifizieren, sondern auch den Größenbereich der Partikel zu bestimmen, was gemäß ISO 8573-1 und ISO 8573-4 definiert ist.

Persönliche Beratung

Möchten Sie mehr Informationen über Produkte und Anwendungen erhalten?

Oder benötigen Sie eine persönliche Beratung? Wir helfen Ihnen gerne weiter!