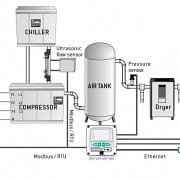

Stały nadzór nad najważniejszymi parametrami w systemie sprężonego powietrza, jak np.

- Pobór mocy przez sprężarkę i inne komponenty

- Pomiar objętości sprężonego powietrza

- Ciśnienia w różnych punktach systemu

- Punkt rosy na suszarni i w punkcie użytkowania

- Zużycie wody chłodzącej

- Obliczenie dokładnych kosztów energii sprężonego powietrza na dzień, tydzień lub miesiąc

- Komunikaty alarmowe dla warunków poza zakresem (ciśnienia, punktu rosy, przepływu, itp.)

- Wszystkie dane mogą być przeglądane na komputerze i eksportowane jako plik EXCEL