(Re)calibración

El campo de las aplicaciones de control de aire comprimido, gases y líquidos conlleva riesgos importantes, con poco margen para el error. La medición y el control precisos de estos parámetros esenciales son fundamentales por varias razones, entre ellas la seguridad de los productos y la optimización de los procesos industriales. Pero la pregunta inevitable es:

¿Cómo podemos estar seguros de que nuestras mediciones son fiables además de precisas?

La respuesta está en el meticuloso y esencial proceso de calibración. La precisión y fiabilidad de los instrumentos de medida dependen en gran medida de la calibración. Salvaguardar la integridad de las mediciones en aplicaciones cruciales de diversos sectores es una práctica fundamental que salva la distancia entre los datos brutos y la información procesable.

¿Por qué son necesarias las (re)calibraciones?

-

Garantía de precisión:

Al identificar y resolver las desviaciones provocadas por las condiciones ambientales, la calibración rutinaria preserva la precisión de los instrumentos. Esto garantiza mediciones precisas. -

Cumplimiento de la normativa:

Para cumplir la normativa, como las Buenas Prácticas de Fabricación (BPF) en la industria farmacéutica, muchas industrias necesitan instrumentos calibrados. Gracias al calibrado se evitan costosas multas y sanciones. -

Control de calidad:

Las mediciones precisas y la producción constante son posibles gracias a la calibración, que es un componente crucial del control de calidad. -

Seguridad:

La calibración de instrumentos utilizados en procesos críticos para la seguridad, como manómetros en gasoductos, garantiza lecturas precisas, lo que reduce los riesgos para la seguridad. -

Ahorro de costes:

Al abordar los problemas de los equipos a tiempo para evitar problemas mayores, la calibración rutinaria reduce la necesidad de costosos errores de producción, repeticiones de pruebas y ajustes. -

Factores ambientales y operativos:

Las condiciones ambientales y operativas incontrolables, como las fluctuaciones de temperatura y los cambios ambientales, pueden afectar a la precisión de los instrumentos a lo largo del tiempo. La calibración periódica ayuda a contrarrestar estas influencias, proporcionando mediciones fiables a pesar de los desafíos externos.

¿Cuándo debe calibrar su sensor?

- Se recomienda al menos una vez al año, salvo que se indique lo contrario:

- Analizador de vapores de aceite S120: una vez al año o 6000 horas

- Sensores de O²,CO² y CO en S605 y S606 – calibración del gas de referencia una vez al año y sustitución cada 24 meses.

- En caso de duda sobre la exactitud de los resultados

- Cuando se ha producido una contaminación elevada o fallos en el sistema, el sensor se instala

Proceso de servicio de calibración en SUTO iTEC

El servicio de calibración de SUTO iTEC es un proceso completo, desde la limpieza de los sensores hasta el restablecimiento de la precisión de los mismos, pasando por la comprobación precisa y la capacidad operativa de todos los componentes.

1. El cliente envía el sensor

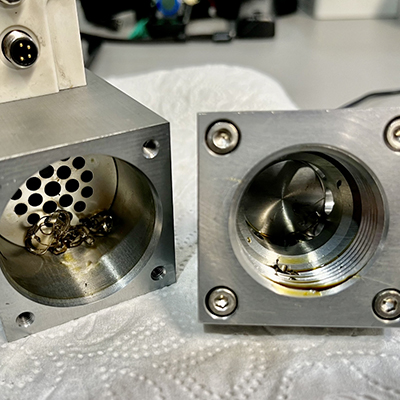

- Rellene un formulario RMA, envíe una copia por correo electrónico y añada una copia impresa dentro del paquete con los sensores.

- Añade todos los detalles del sensor, como el número de modelo, el número de serie, etc.

- Añada detalles del trabajo a realizar (calibraciones, reparaciones, cambio de salida, etc.)

- Garantizar un embalaje seguro para los sensores o las cajas de transporte

2. Llegada del sensor

- Se reciben los sensores y se crea y envía al cliente el documento de ingresos por servicio.

- Los sensores se entregan a nuestro técnico de calibración para una inspección previa.

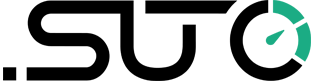

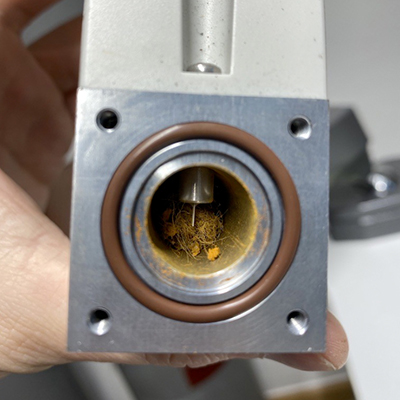

- Realización de una inspección visual general

- Si se notifica algún defecto, se comprueba y/o corrige

- Si se daña en el lado del cliente, se crea un presupuesto. En caso contrario, reparado en garantía

- El sensor se entrega a la división de calibración correspondiente.

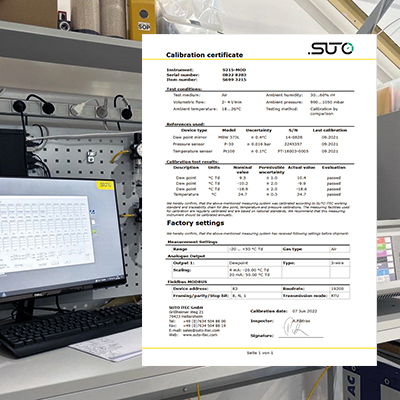

3.1 Estación de calibración tal y como se encuentra* .

-

Los sensores se conectan al sistema de calibración y se verifican en función de los parámetros aceptables.

-

Se crean certificados con un informe y se envían a los clientes

* Tal como se encontró –

no se hace nada al sensor en términos de limpieza o sustitución de piezas o filtros. Recibimos el sensor y comprobamos/verificamos los valores. Se crea un certificado y se proporciona al cliente

3.2 Estación de calibración a la izquierda* .

-

Los sensores se limpian

-

Comprobación de daños en el cableado y los conectores

-

Los sensores se conectan y se inspeccionan en busca de fugas

-

Si es necesario, se actualiza el firmware y el software y se guardan los ajustes del cliente.

-

El programa está totalmente automatizado (sin errores humanos)

-

Los ajustes se realizan automáticamente y se muestran después de la calibración, para que el técnico pueda verificar los puntos de calibración La calibración se realiza mediante el software de calibración

-

- Si falla, se notifica al cliente y se toman otras medidas (presupuesto de sustitución o reparación, etc.).

- Los ajustes del cliente se reinstalan en el dispositivo

- Se crean los certificados y se envía el sensor para la prueba final

* Como izquierda –

el sensor pasa por nuestro procedimiento completo de servicio y calibración. El sensor se recalibra y certifica

4. Después del calibrado (prueba final)

- El sensorse somete a las pruebas finales tras el calibrado

- Se comprueban las salidas de señal

- Las etiquetas se inspeccionan

- Se comprueba la electrónica general (Bluetooth, fuente de alimentación, etc.)

- Se inspeccionan las pantallas

- Inspección visual final

5. Embalaje y envío

- Los sensores se embalan para una devolución segura

- Se comprueba si hay errores en los certificados

- Todos los componentes comprobados que no falta nada

- Impresión y emisión de la factura y, en su caso, de las etiquetas de envío

Servicio de calibración de intercambio SUTO

¿Quiere deshacerse de los tiempos de inactividad, los envíos de ida y vuelta y los gastos generales adicionales, debidos a la recalibración de los sensores? SUTO ofrece un eficiente Servicio de Calibración de Intercambio orientado al cliente para simplificar la recalibración de los sensores.

- Sin tiempo de inactividad del sensor

- Reducción de costes

- Medición fiable y constante

- Nuevo certificado de calibración

- Grabación de calibración sin fisuras

Los productos de las siguientes categorías están incluidos en el Servicio de Calibración de Intercambio SUTO:

Más allá de la calibración: Limpieza e inspección por expertos

Nuestro proceso de calibración garantiza una precisión sin igual para sus instrumentos en SUTO iTEC. Con la limpieza e inspección expertas incluidas, experimentará ventajas como:

-

Precisión fiable: Confianza en mediciones precisas para aplicaciones críticas.

-

Mantenimiento eficaz: Los procedimientos racionalizados minimizan el tiempo de inactividad y garantizan que los instrumentos vuelvan a funcionar rápidamente.

-

Mayor vida útil: La limpieza e inspección minuciosas prolongan la vida útil de los instrumentos, maximizando su inversión.

-

Garantía de cumplimiento: Se adhieren a las normas del sector y cumplen los criterios de calidad y conformidad más estrictos.

-

Soluciones personalizadas: Calibración adaptada a las especificaciones exclusivas de los instrumentos, lo que proporciona un ajuste preciso a sus necesidades.

-

Informes transparentes: Reciba informes detallados para una comprensión clara de los resultados de calibración.