(Ri)calibrazione

Il settore delle applicazioni di monitoraggio di aria compressa, gas e liquidi comporta rischi significativi, con poco spazio per gli errori. La misurazione e il monitoraggio precisi di questi parametri essenziali sono fondamentali per una serie di ragioni, tra cui la sicurezza dei prodotti e l’ottimizzazione dei processi industriali. Ma la domanda inevitabile è:

Come possiamo essere sicuri che le nostre misure siano affidabili oltre che precise?

La risposta sta nel processo meticoloso ed essenziale della calibrazione. La precisione e l’affidabilità degli strumenti di misura dipendono in larga misura dalla taratura. La salvaguardia dell’integrità delle misurazioni in applicazioni cruciali in vari settori industriali è una pratica critica che colma il divario tra i dati grezzi e le informazioni utili.

Perché sono necessarie le (ri)tarature?

-

Garanzia di precisione:

Identificando e risolvendo le derive causate dalle condizioni ambientali, la calibrazione di routine preserva l’accuratezza dello strumento. Questo garantisce misure precise. -

Adesione alle normative:

Per rispettare le normative, come le buone pratiche di fabbricazione (GMP) nell’industria farmaceutica, molti settori hanno bisogno di strumenti calibrati. Grazie alla calibrazione si evitano multe e sanzioni costose. -

Controllo qualità:

Misure accurate e produzione costante sono possibili grazie alla calibrazione, che è una componente cruciale del controllo di qualità. -

Sicurezza:

La calibrazione degli strumenti utilizzati nei processi critici per la sicurezza, come i manometri nei gasdotti, garantisce letture accurate e riduce i rischi per la sicurezza. -

Risparmio sui costi:

Affrontando tempestivamente i problemi dell’apparecchiatura per prevenire problemi più gravi, la calibrazione di routine riduce la necessità di costosi errori di produzione, di ripetere i test e le regolazioni. -

Fattori ambientali e operativi:

Condizioni ambientali e operative incontrollabili, come fluttuazioni di temperatura e cambiamenti ambientali, possono influire sulla precisione dello strumento nel tempo. Una calibrazione regolare aiuta a contrastare queste influenze, fornendo misure affidabili nonostante le sfide esterne.

Quando si deve calibrare il sensore?

- Consigliato almeno una volta all’anno, se non diversamente indicato:

- Analizzatore di vapori d’olio S120: una volta all’anno o per 6.000 ore.

- Sensori di O², CO² e CO in S605 e S606 – calibrazione del gas di riferimento una volta all’anno e sostituzione ogni 24 mesi

- In caso di dubbi sull’accuratezza dei risultati

- In presenza di un’elevata contaminazione o di guasti nel sistema, il sensore viene installato

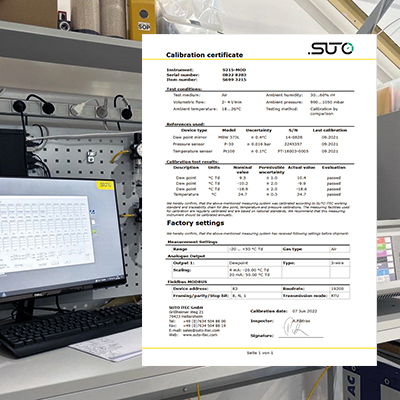

Processo di calibrazione presso SUTO iTEC

Il servizio di calibrazione di SUTO iTEC è un processo completo, che va dalla pulizia dei sensori al test preciso e alla capacità operativa di tutti i componenti, fino al ripristino della precisione dei sensori.

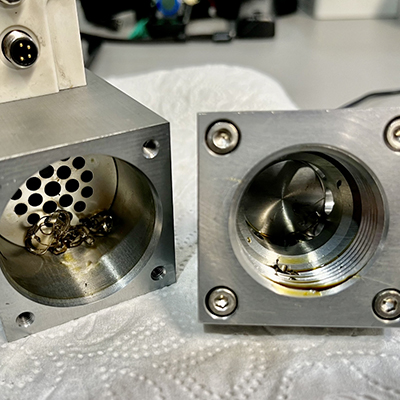

1. Il cliente invia il sensore

- Compilare un modulo RMA, inviarne una copia via e-mail e aggiungerne una copia stampata all’interno del pacco con i sensori.

- Aggiungere tutti i dettagli del sensore, come il numero di modello, il numero di serie, ecc.

- Aggiungere i dettagli del lavoro da eseguire (tarature, riparazioni, sostituzione delle uscite, ecc.).

- Assicurarsi che l’imballaggio sia sicuro e protetto per i sensori o le custodie di trasporto.

2. Arrivo del sensore

- I sensori vengono ricevuti e il documento di servizio viene creato e inviato al cliente.

- I sensori vengono consegnati al nostro tecnico di calibrazione per la preispezione.

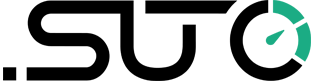

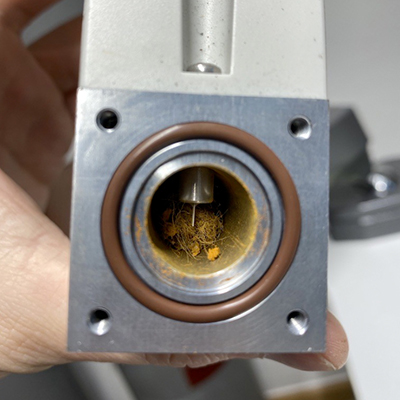

- Un’ispezione visiva generale

- Se vengono segnalati dei difetti, questi vengono testati e/o risolti.

- Se il cliente è danneggiato, viene creato un preventivo. Altrimenti, riparato in garanzia

- Il sensore viene consegnato alla divisione calibrazioni competente.

3.1 Stazione di calibrazione come trovato*

-

I sensori vengono collegati al sistema di calibrazione e verificati rispetto ai parametri accettabili.

-

Vengono creati e inviati ai clienti certificati con un report

* Come trovato –

non viene fatto nulla al sensore in termini di pulizia o sostituzione di parti o filtri. Riceviamo il sensore e testiamo/verifichiamo i valori. Viene creato un certificato e fornito al cliente

3.2 Stazione di calibrazione come sinistra*

-

I sensori vengono puliti

-

Cablaggio e connettori ispezionati per verificare l’assenza di danni

-

I sensori vengono collegati e ispezionati per verificare l’assenza di perdite.

-

Se necessario, vengono eseguiti gli aggiornamenti del firmware e del software e vengono salvate le impostazioni del client.

-

Il software è completamente automatizzato (nessun errore umano)

-

Le regolazioni vengono eseguite automaticamente e mostrate dopo la calibrazione, in modo che il tecnico possa verificare i punti di calibrazione La calibrazione viene eseguita tramite il software di calibrazione

-

- In caso di guasto, il cliente viene informato e vengono intraprese ulteriori azioni (preventivo per la sostituzione o la riparazione, ecc.).

- Le impostazioni del client vengono reinstallate sul dispositivo

- Vengono creati i certificati e il sensore viene inviato per il test finale.

* Come sinistra –

Il sensore viene sottoposto alla nostra procedura di assistenza e calibrazione completa. Il sensore viene ricalibrato e certificato

4. Dopo la calibrazione (test finale)

- Il sensoreviene sottoposto al test finale dopo la calibrazione

- Le uscite di segnale sono testate

- Le etichette vengono ispezionate

- Test dell’elettronica generale (Bluetooth, alimentazione, ecc.).

- I display vengono ispezionati

- Ispezione visiva finale

5. Imballaggio e spedizione

- I sensori sono imballati per una restituzione sicura

- I certificati vengono controllati per verificare la presenza di eventuali errori

- Tutti i componenti sono stati controllati per verificare che non manchi nulla

- La fattura e le etichette di spedizione, se necessarie, vengono stampate ed emesse.

Servizio di taratura SUTO Exchange

Volete eliminare i tempi di inattività, le spedizioni avanti e indietro e le spese generali aggiuntive dovute alla ricalibrazione dei sensori? SUTO offre un efficiente servizio di taratura di scambio orientato al cliente per semplificare la ricalibrazione dei sensori.

- Nessun tempo di inattività del sensore

- Riduzione dei costi

- Misura costante e affidabile

- Certificato di calibrazione fresco

- Registrazione della calibrazione senza soluzione di continuità

I prodotti delle seguenti categorie sono inclusi nel servizio di taratura SUTO Exchange:

Oltre la calibrazione: Compresa la pulizia e l’ispezione da parte di un esperto

Il nostro processo di calibrazione garantisce un’accuratezza senza pari per i vostri strumenti presso SUTO iTEC. Con la pulizia e l’ispezione da parte di un esperto, potrete godere di vantaggi quali:

-

Precisione affidabile: Sicurezza di misure accurate per applicazioni critiche.

-

Manutenzione efficiente: Le procedure semplificate riducono al minimo i tempi di inattività e garantiscono il rapido ritorno in funzione degli strumenti.

-

Durata prolungata: La pulizia e l’ispezione accurata prolungano la durata dello strumento, massimizzando l’investimento.

-

Garanzia di conformità: Aderire agli standard del settore e soddisfare i più severi criteri di qualità e conformità.

-

Soluzioni personalizzate: Calibrazione su misura in base alle specifiche dello strumento, per un adattamento preciso alle vostre esigenze.

-

Rapporti trasparenti: Ricevere rapporti dettagliati per una chiara comprensione dei risultati della calibrazione.