STRUMENTI PER LA QUALITÀ E LA PUREZZA DELL’ARIA COMPRESSA

Garantire la qualità dell’aria compressa in conformità alla norma ISO 8573-1 è uno dei punti più importanti quando si tratta di processi produttivi di alta qualità. Ma non solo nell’industria alimentare e delle bevande, anche in altre applicazioni industriali è importante conoscere il contenuto di olio, la concentrazione di particelle e l’umidità dell’aria compressa fornita al punto di utilizzo. I tipici audit sulla qualità dell’aria in relazione alla norma ISO 8573-1 possono richiedere tempo e costi elevati. È ora di cambiare questa situazione.

SUTO offre soluzioni economiche che consentono di effettuare misurazioni in tempo reale sul posto per garantire che il processo sia sempre sotto controllo. In questo modo è possibile ridurre drasticamente i guasti e i rischi.

IMPORTANZA DELLA QUALITÀ/PULIZIA DELL’ARIA COMPRESSA E DELLA NORMA ISO 8573-1

La scelta dell’apparecchiatura giusta è il primo passo verso una misurazione adeguata della qualità dell’aria compressa secondo la norma ISO 8573-1.

Nei moderni sistemi di aria compressa, la qualità dell’aria è un fattore importante per l’affidabilità e la sicurezza dei processi. I compressori aspirano ogni tipo di impurità all’ingresso, che vengono poi trasportate nel sistema. Di solito i filtri vengono installati dopo i compressori per filtrare questo contenuto. I tre parametri da monitorare sono:

- Contenuto di olio (misurato in peso per volume [mg/m3])

- Concentrazione di particelle (misurata in conteggi per metro cubo [cn/m3])

- Concentrazione di acqua (misurata come temperatura del punto di rugiada [°C Td])

Per ulteriori informazioni e domande importanti sulla qualità e la purezza dell’aria compressa secondo la norma ISO 8573-1, continuate a leggere.

Come si può garantire la qualità dell'aria compressa secondo la norma ISO 8573-1 in loco?

Tuttavia, ciò è costoso, complicato e richiede tempo; inoltre, i metodi descritti spesso non possono essere eseguiti in loco. Sono necessarie gravi interruzioni e modifiche al sistema. Un altro svantaggio è che gli utilizzatori di aria compressa non hanno la possibilità di reagire immediatamente ai cambiamenti in loco, dovendo attendere i risultati di laboratorio.

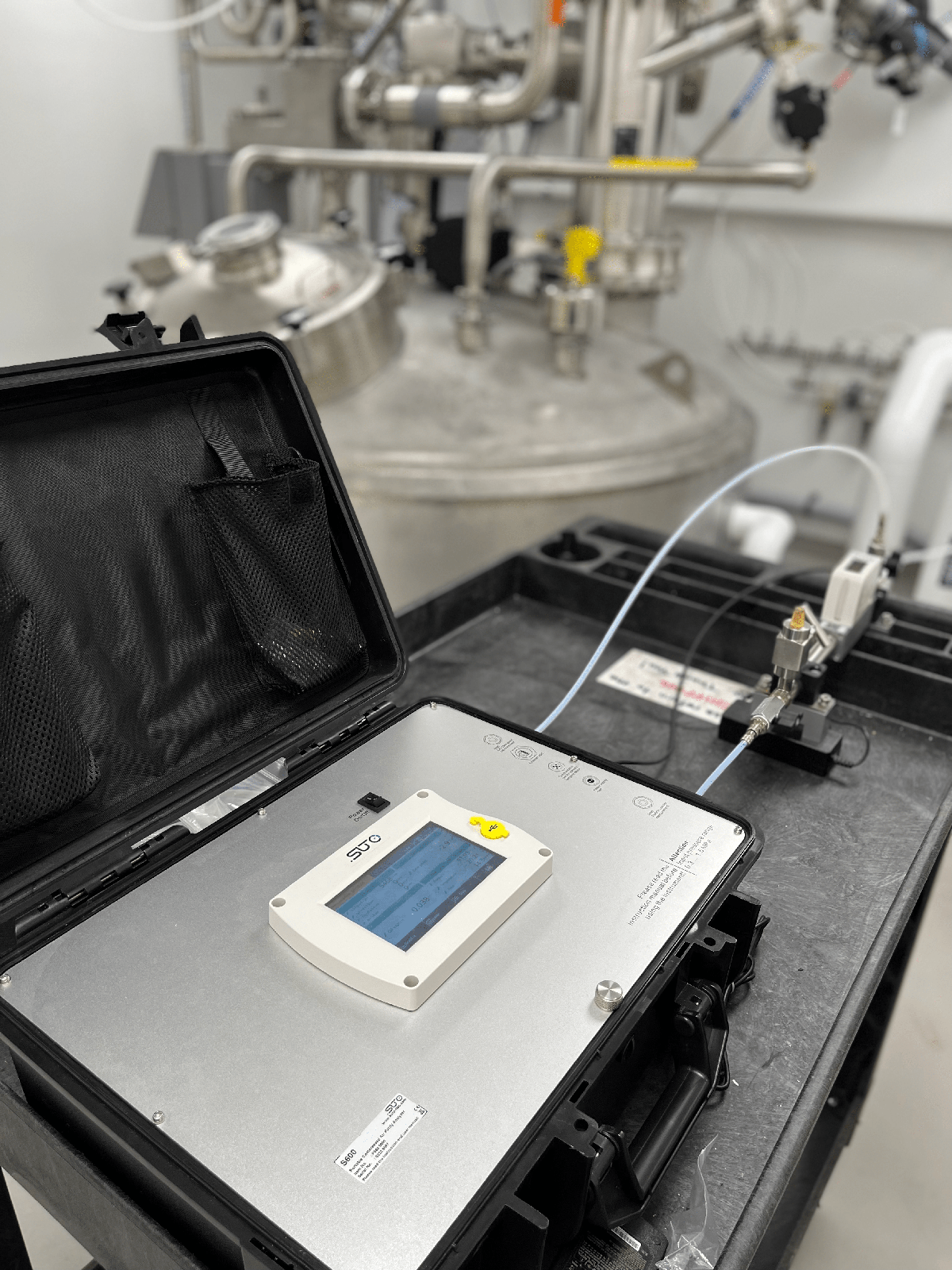

SUTO risolve questi problemi offrendo soluzioni di monitoraggio in tempo reale per la misurazione della qualità dell’aria compressa in conformità alla norma ISO 8573-1. I sensori avanzati forniscono letture in tempo reale sul posto. Sono facili da installare durante il funzionamento e consentono all’utente di reagire immediatamente alle modifiche del sistema di compressione. In questo modo non solo si evita ai clienti di investire in revisioni, ma si prevengono anche i tempi di inattività della produzione e si garantisce un processo altamente affidabile.

Perché la qualità dell'aria compressa è un parametro cruciale in un sistema di aria compressa?

La norma ISO 8573-1 ha definito le classi di qualità per i 3 parametri principali relativi al contenuto di olio, alla concentrazione di particelle e al punto di rugiada in pressione (concentrazione di acqua). Questo aiuta gli utenti a definire la qualità dell’aria che potrebbe potenzialmente entrare in contatto con il prodotto finale, in base a standard definiti.

I moderni sistemi di filtrazione sono in grado di filtrare qualsiasi contaminazione indesiderata nell’aria compressa utilizzata, probabilmente introdotta dai compressori. Tuttavia, se i filtri si guastano o si degradano, gli utenti devono disporre di un monitoraggio affidabile in tempo reale per rispondere a questi guasti, altrimenti la produzione potrebbe essere contaminata o addirittura richiamata dai consumatori.

In questi casi, il danno al prodotto, ma anche alla reputazione del marchio, può avere un impatto enorme. Solo il monitoraggio continuo della qualità dell’aria compressa aiuta a prevenire questo problema.

Cosa significano le classi di qualità secondo la norma ISO 8573-1?

Ad esempio, quando un sistema è classificato come 1.2.1 secondo la norma ISO 8573-1, in genere significa che la concentrazione di particelle è di classe 1. Il punto di rugiada è di classe 2 e la concentrazione di olio è di classe 1. Per la concentrazione di particelle, la misurazione è suddivisa in 3 canali in relazione alla dimensione “d” delle particelle: 0,1 < d ≤ 0,5 µm; 0,5 < d ≤ 1,0 µm; 1,0 < d ≤ 5,0 µm. La concentrazione di acqua o umidità è definita come il punto di rugiada in pressione, che rappresenta l’umidità dell’aria compressa. La concentrazione di olio è misurata in milligrammi per metro cubo (mg/m3) di aria.

La norma ISO 8573-1 aiuta gli operatori dei sistemi di aria compressa a definire la qualità dell’aria e standardizza i riferimenti e i valori limite da utilizzare.

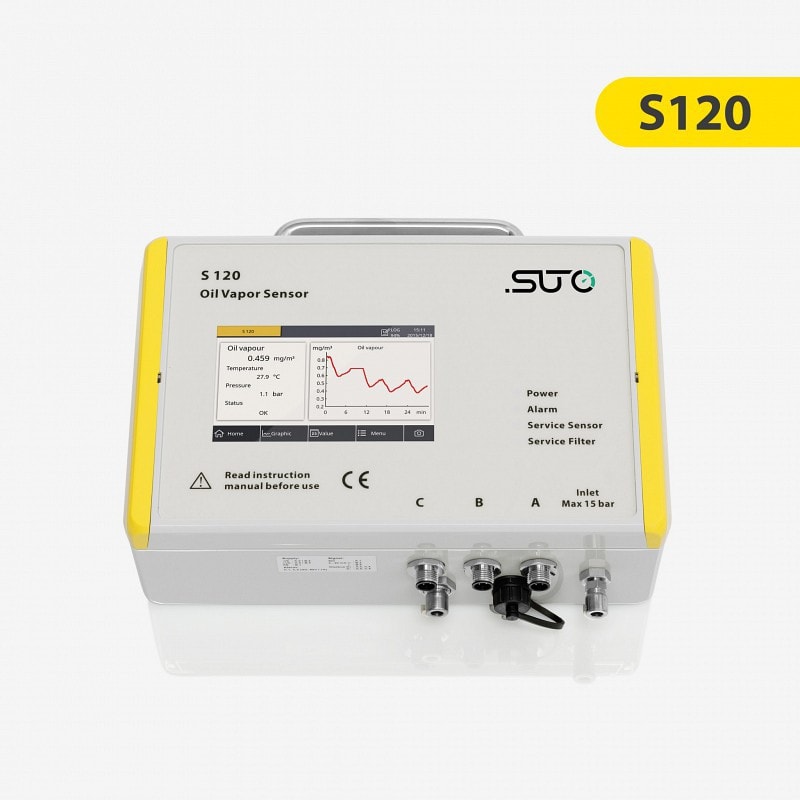

Quali sono i principi di misurazione utilizzati nei sensori di vapore d'olio e nei contatori di particelle SUTO?

La misurazione del vapore d’olio è obbligatoria secondo la norma ISO 8573-1 e rappresenta la contaminazione da olio nel sistema di aria compressa. I sensori PID sono all’avanguardia della tecnologia quando si tratta di misurare l’olio in tempo reale nei sistemi di aria compressa.

I contatori di particelle SUTO si basano su sensori laser-ottici. Un raggio laser ad alta efficienza attraversa il flusso d’aria e quando una particella d’aria attraversa il raggio laser, disperde la luce. Il sensore sensibile alla luce rileva questa dispersione e conta le particelle. In base alla diversa diffusione delle diverse dimensioni delle particelle, il sensore è in grado non solo di fornire una quantificazione, ma anche di rilevare e definire l’intervallo di dimensioni delle particelle in base alle norme ISO 8573-1 e ISO 8573-4.

Perché il monitoraggio in tempo reale dei parametri di qualità è così importante?

I sistemi SUTO offrono soluzioni di monitoraggio in loco per la misurazione della qualità dell’aria in tempo reale. In questo modo è possibile reagire in tempo se qualcosa va storto. Le misurazioni in tempo reale della qualità dell’aria compressa consentono agli operatori di reagire ai cambiamenti che si verificano.

Da dove provengono di solito i contaminanti dell'aria compressa?

Inoltre, anche l’acqua e le particelle presenti nell’ambiente vengono aspirate, compresse e introdotte nel sistema. Per rimuovere le impurità indesiderate, dopo il compressore vengono utilizzati diversi filtri. Tuttavia, piccole particelle, vapore acqueo e olio possono passare attraverso questi filtri. Pertanto, per filtrare ulteriormente l’aria sono necessari essiccatori e filtri a carboni attivi.

Ma anche il sistema di tubature contiene componenti che possono introdurre impurità. Valvole, guarnizioni, raccordi, attacchi rapidi o altri componenti sono spesso fonti di contaminazione.

Consigli personali

Desiderate ricevere maggiori informazioni su prodotti e applicazioni?

O avete bisogno di un consiglio personale? Saremo felici di aiutarvi!