INSTRUMENTOS DE QUALIDADE E PUREZA DO AR COMPRIMIDO

Garantir a qualidade do ar comprimido de acordo com a norma ISO 8573-1 é um dos pontos mais importantes quando se trata de processos de produção de alta qualidade. Mas não só na indústria alimentar e de bebidas, também noutras aplicações industriais é importante conhecer o teor de óleo, a concentração de partículas e os níveis de humidade do ar comprimido fornecido no ponto de utilização. As auditorias típicas da qualidade do ar em relação à norma ISO 8573-1 podem ser demoradas e dispendiosas.

A SUTO está a fornecer soluções rentáveis, que proporcionam medições em tempo real no local para garantir que o processo está sempre sob controlo, evitando falhas e reduzindo drasticamente os riscos.

IMPORTÂNCIA DA QUALIDADE/LIMPEZA DO AR COMPRIMIDO E DA ISO 8573-1

A escolha do equipamento apropriado é o primeiro passo para uma medição adequada da qualidade do ar comprimido de acordo com a norma ISO 8573-1

Nos sistemas de ar comprimido modernos, a qualidade do ar é um fator importante no que diz respeito à fiabilidade e segurança do processo. Os compressores aspiram todos os tipos de contaminantes nas suas entradas, que são depois transportados para o sistema. Os filtros são normalmente instalados depois dos compressores para filtrar estes conteúdos. Os três parâmetros a monitorizar são:

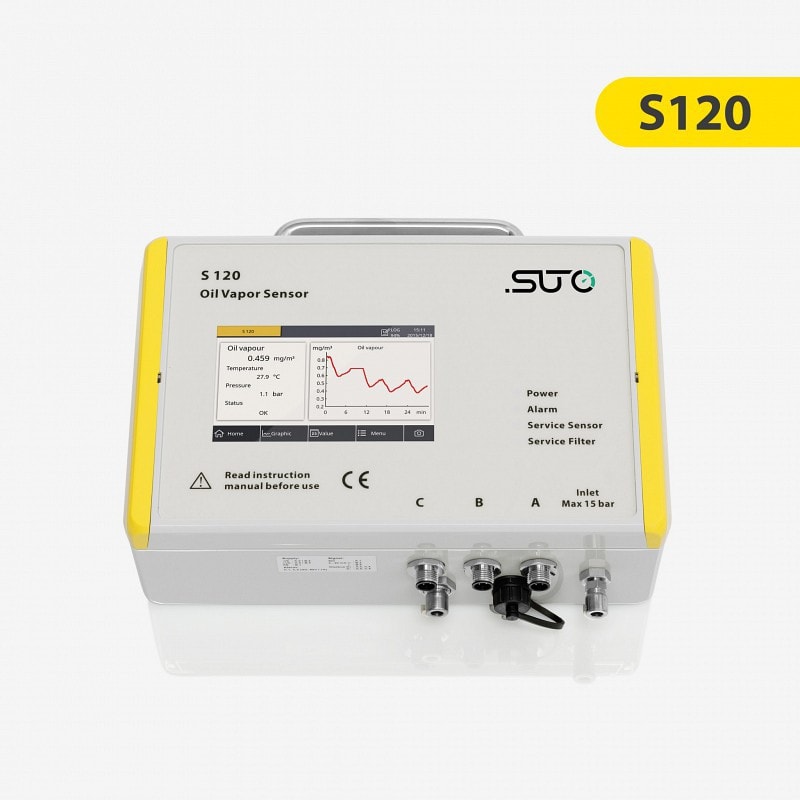

- Teor de óleo (medido em peso por volume [mg/m3])

- Concentração de partículas (medida em contagens por metro cúbico [cn/m3])

- Concentração de água (medida como temperatura do ponto de orvalho [°C Td])

Continue para obter mais informações e questões importantes sobre a qualidade e pureza do ar comprimido de acordo com a norma ISO 8573-1.

Como garantir a qualidade do ar comprimido de acordo com a norma ISO 8573-1?

Mas isto é dispendioso, complicado e demorado, além de que os métodos descritos não são frequentemente viáveis para serem executados no local, sendo necessárias grandes interrupções e alterações do sistema. Outra desvantagem é que os utilizadores de ar comprimido não têm oportunidade de reagir imediatamente às alterações no local, uma vez que têm de esperar pelos resultados laboratoriais.

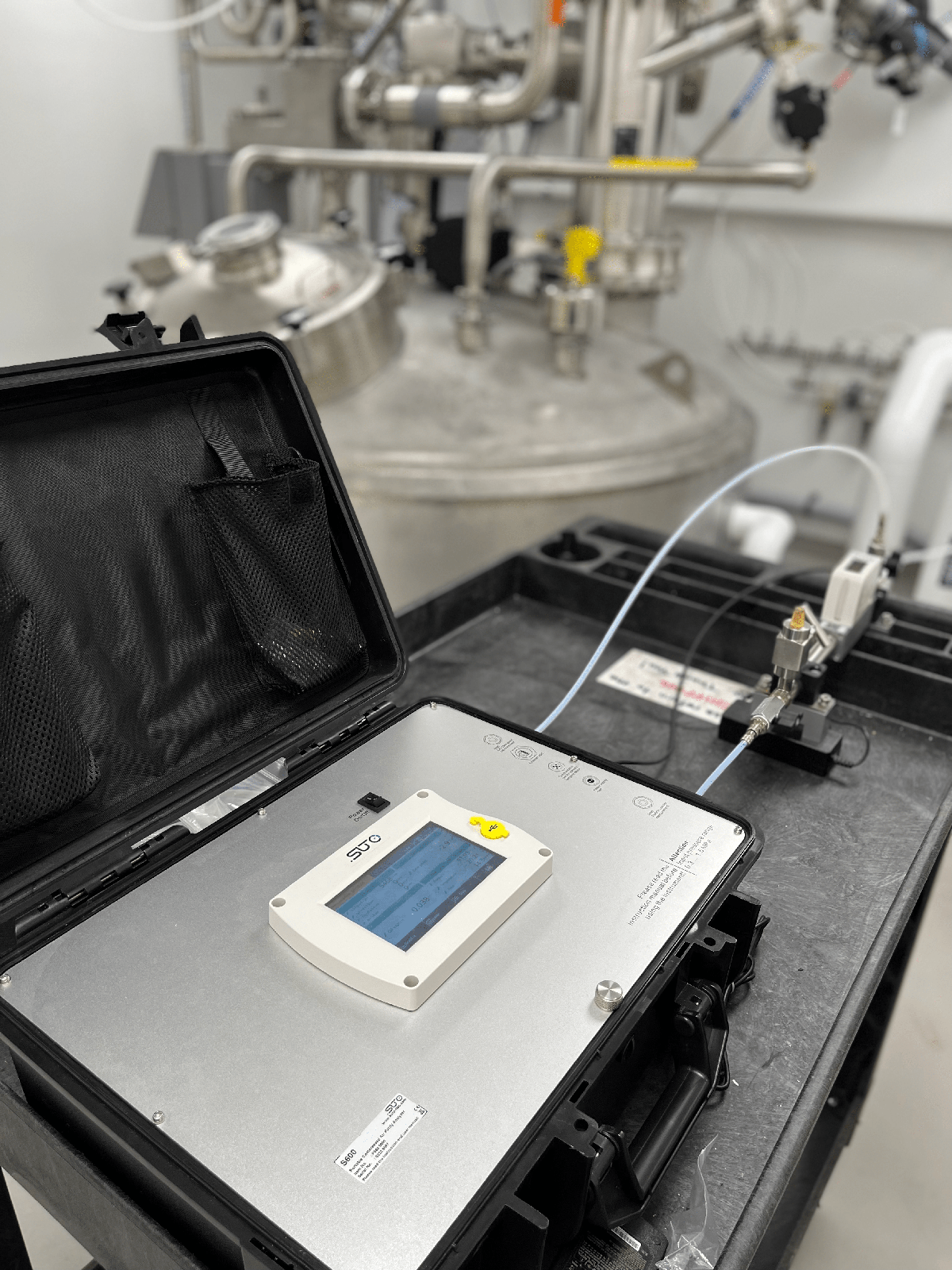

A SUTO está a resolver estes problemas oferecendo soluções de monitorização em tempo real para medições da qualidade do ar comprimido de acordo com a norma ISO 8573-1. Os sensores avançados fornecem leituras em tempo real no local, são fáceis de instalar sob pressão e permitem aos utilizadores reagir imediatamente a alterações no sistema do compressor. Desta forma, os clientes poupam não só investimentos em auditorias, mas também evitam falhas de produção e garantem um processo altamente fiável.

Porque é que a qualidade do ar comprimido é um parâmetro crucial num sistema de ar comprimido?

A norma ISO 8573-1 definiu classes de qualidade para os 3 parâmetros principais, como o teor de óleo, a concentração de partículas e o ponto de orvalho de pressão (concentração de água), o que ajuda os utilizadores a definir a qualidade do ar que pode estar em contacto com o produto final, de acordo com normas definidas. Os sistemas de filtragem modernos são capazes de filtrar qualquer contaminação indesejada do ar comprimido utilizado, muito provavelmente introduzida pelos compressores. Mas no caso de os filtros falharem ou se degradarem, os utilizadores têm de ter uma monitorização fiável em tempo real para reagir a essas falhas, caso contrário a produção pode ser contaminada ou mesmo ter de ser retirada aos consumidores.

Nestes casos, os danos no produto, mas também na reputação da marca, podem ter um enorme impacto. Só uma monitorização contínua da qualidade do ar comprimido ajuda a evitar que isso aconteça.

Qual é o significado das classes de qualidade do ar comprimido ISO 8573-1?

Por exemplo, se um sistema for classificado como 1.2.1 de acordo com a norma ISO 8573-1, significa normalmente que a concentração de partículas é de classe 1, o ponto de orvalho é de classe 2 e a concentração de óleo é de classe 1. Para a concentração de partículas, a medição é dividida em 3 canais em relação ao tamanho de partícula “d”: 0,1 < d ≤ 0,5 µm; 0,5 < d ≤ 1,0 µm; 1,0 < d ≤ 5,0 µm. Cada canal de dimensão tem os seus próprios valores-limite definidos de acordo com a norma ISO 8573-1. A concentração de água ou humidade é definida como ponto de orvalho de pressão, representando os níveis de humidade no ar comprimido.

A concentração de óleo é medida em miligramas por metro cúbico (mg/m3) de ar. A norma ISO 8573-1 ajuda os operadores de sistemas de ar comprimido a definir a qualidade do ar e unifica as referências e os valores-limite a utilizar, facilitando a classificação dos sistemas.

Que princípios de medição são utilizados no sensor de vapor de óleo e nos contadores de partículas SUTO?

Os contadores de partículas SUTO são baseados em sensores ópticos a laser. Um feixe de laser de alta eficiência está a atravessar a corrente de ar; se uma partícula em suspensão no ar passar pelo feixe de laser, irá dispersar a luz. O sensor sensível à luz detecta esta dispersão e conta as partículas. Com base na dispersão diferente dos diferentes tamanhos de partículas, o sensor é capaz não só de fornecer uma quantificação, mas também de detetar a gama de tamanhos das partículas, tal como definido e de acordo com as normas ISO 8573-1 e ISO 8573-4.

Por que razão é tão importante um controlo em tempo real dos parâmetros de qualidade?

Os sistemas SUTO oferecem soluções de monitorização ao vivo no local para uma medição em tempo real da qualidade do ar. Isto permite reagir a tempo quando algo está a correr mal. Através de medições da qualidade do ar comprimido em tempo real, os operadores podem atuar sobre as alterações no momento em que estas ocorrem e não quando já é demasiado tarde.

De onde vêm normalmente as impurezas do ar comprimido?

Um sistema de ar comprimido moderno é composto por um compressor que é seguido por filtros e secadores de ar, o chamado sistema de filtragem. Estes filtros são necessários, porque os compressores aspiram o ar ambiente e introduzem qualquer impureza do ar ambiente no sistema. Assim, mesmo um compressor sem óleo pode introduzir óleo no sistema, uma vez que o vapor de óleo pode já fazer parte do ar de admissão.

Além disso, a água e as partículas presentes no ambiente são também aspiradas, comprimidas e introduzidas no sistema. São utilizados vários filtros após o compressor para remover a contaminação indesejada, mas as pequenas partículas, o vapor de água e o vapor de óleo continuarão a passar por estes filtros. Por conseguinte, são necessários secadores e filtros de carvão ativado para filtrar ainda mais o ar.

Mas também o próprio sistema de tubagem contém componentes que podem introduzir impurezas. Válvulas, vedantes, ligações, acoplamentos rápidos ou outros componentes são frequentemente fontes de contaminação.

Conselhos pessoais

Gostaria de receber mais informações sobre produtos e aplicações?

Ou precisa de conselhos pessoais? Teremos todo o gosto em ajudá-lo!