INSTRUMENTS DE QUALITÉ ET DE PURETÉ DE L’AIR COMPRIMÉ

Garantir la qualité de l’air comprimé conformément à la norme ISO 8573-1 est l’un des points les plus importants lorsqu’il s’agit de processus de production de haute qualité. Mais pas seulement dans le secteur de l’alimentation et des boissons, dans d’autres applications industrielles également, il est important de connaître la teneur en huile, la concentration en particules et les niveaux d’humidité de l’air comprimé fourni au point d’utilisation. Les audits habituels de la qualité de l’air au regard de la norme ISO 8573-1 peuvent être longs et coûteux, il est temps de changer cela.

SUTO fournit des solutions rentables, qui permettent d’effectuer des mesures en temps réel sur le site afin de s’assurer que le processus est toujours sous contrôle, ce qui permet d’éviter les défaillances et de réduire les risques de manière drastique.

IMPORTANCE DE LA QUALITÉ/PROPRETÉ DE L’AIR COMPRIMÉ ET DE LA NORME ISO 8573-1

Le choix de l’équipement approprié est la première étape d’une mesure adéquate de la qualité de l’air comprimé conformément à la norme ISO 8573-1.

Dans les systèmes modernes d’air comprimé, la qualité de l’air est un facteur important pour la fiabilité et la sécurité des processus. Les compresseurs aspirent toutes sortes de contaminants à leur entrée, qui sont ensuite transportés dans le système. Des filtres sont généralement installés après les compresseurs pour filtrer ces contenus. Les trois paramètres à surveiller sont les suivants

- Teneur en huile (mesurée en poids par volume [mg/m3])

- Concentration de particules (mesurée en nombre de particules par mètre cube [cn/m3])

- Concentration d’eau (mesurée en tant que température du point de rosée [°C Td])

Continuez pour plus d’informations et des questions importantes sur la qualité et la pureté de l’air comprimé selon la norme ISO 8573-1.

Comment garantir la qualité de l'air comprimé conformément à la norme ISO 8573-1 ?

Mais cela est coûteux, compliqué et prend du temps. En outre, les méthodes décrites ne peuvent souvent pas être appliquées sur place, ce qui nécessite de lourdes interruptions et des modifications du système. Un autre inconvénient est que les utilisateurs d’air comprimé n’ont pas la possibilité de réagir immédiatement aux changements survenant sur le site, car ils doivent attendre les résultats du laboratoire.

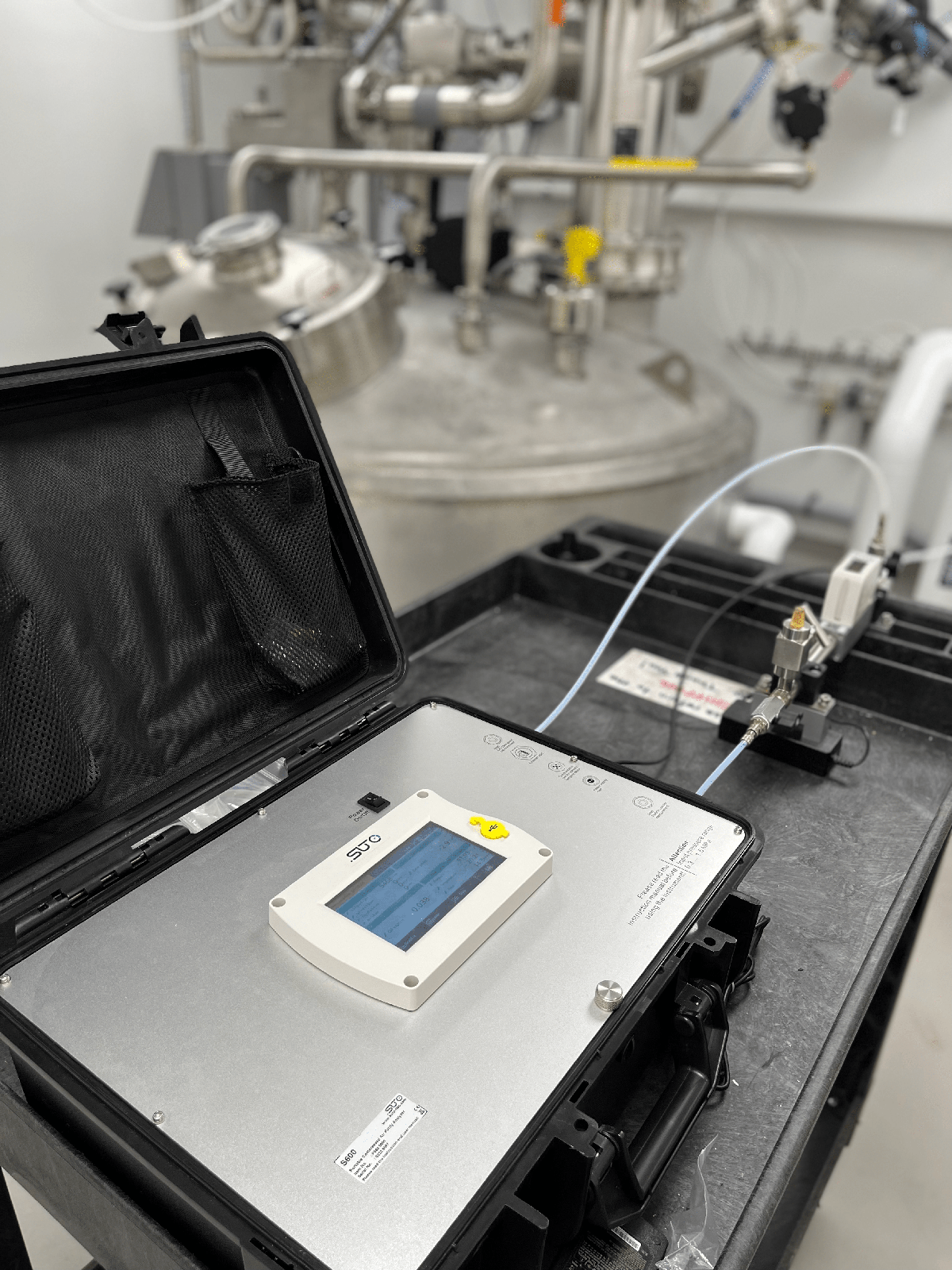

SUTO résout ces problèmes en proposant des solutions de surveillance en direct pour mesurer la qualité de l’air comprimé conformément à la norme ISO 8573-1. Les capteurs avancés fournissent des relevés en temps réel sur le site, sont faciles à installer sous pression et permettent aux utilisateurs de réagir immédiatement aux changements dans le système de compression. Cela permet non seulement aux clients d’économiser des investissements sur les audits, mais aussi d’éviter les échecs de production et de garantir un processus très fiable.

Pourquoi la qualité de l'air comprimé est-elle un paramètre crucial dans un système d'air comprimé ?

La norme ISO 8573-1 a défini des classes de qualité pour les trois principaux paramètres, à savoir la teneur en huile, la concentration en particules et le point de rosée sous pression (concentration en eau), ce qui aide les utilisateurs à définir la qualité de l’air susceptible d’être en contact avec le produit final, conformément à des normes définies. Les systèmes de filtration modernes sont capables de filtrer toute contamination indésirable de l’air comprimé utilisé, probablement introduite par les compresseurs. Mais en cas de défaillance ou de dégradation des filtres, les utilisateurs doivent disposer d’un système fiable de surveillance en temps réel pour réagir à ces défaillances, faute de quoi la production risque d’être contaminée, voire de devoir être rappelée par les consommateurs.

Dans de tels cas, les dommages causés au produit, mais aussi à la réputation de la marque, peuvent avoir un impact considérable. Seule une surveillance continue de la qualité de l’air comprimé permet d’éviter cela.

Que signifient les classes de qualité de l'air comprimé de la norme ISO 8573-1 ?

Par exemple, si un système est classé 1.2.1 selon la norme ISO 8573-1, cela signifie généralement que la concentration de particules est de classe 1, le point de rosée de classe 2 et la concentration d’huile de classe 1. Pour la concentration des particules, la mesure est divisée en 3 canaux en fonction de la taille des particules « d » : 0,1 < d ≤ 0,5 µm ; 0,5 < d ≤ 1,0 µm ; 1,0 < d ≤ 5,0 µm. Chaque canal de taille a ses propres valeurs limites définies conformément à la norme ISO 8573-1. La concentration d’eau ou d’humidité est définie comme le point de rosée sous pression, représentant les niveaux d’humidité dans l’air comprimé.

La concentration d’huile est mesurée en milligrammes par mètre cube (mg/m3) d’air. La norme ISO 8573-1 aide les exploitants de systèmes d’air comprimé à définir la qualité de l’air et unifie les références et les valeurs limites à utiliser, ce qui facilite la classification des systèmes.

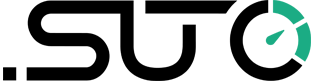

Quels sont les principes de mesure utilisés dans les capteurs de vapeur d'huile et les compteurs de particules SUTO ?

Les compteurs de particules SUTO sont basés sur des capteurs optiques laser. Un faisceau laser à haute efficacité traverse le flux d’air. Si une particule en suspension dans l’air passe à travers le faisceau laser, elle diffuse la lumière. Le capteur sensible à la lumière détecte cette diffusion et compte les particules. En se basant sur la diffusion différente des différentes tailles de particules, le capteur est capable non seulement de fournir une quantification, mais aussi de détecter la gamme de tailles des particules telle que définie et conforme aux normes ISO 8573-1 et ISO 8573-4.

Pourquoi le contrôle en direct des paramètres de qualité est-il si important ?

Les systèmes SUTO offrent des solutions de surveillance en direct sur site pour une mesure en temps réel de la qualité de l’air. Cela permet de réagir à temps lorsque quelque chose ne va pas. Grâce aux mesures en temps réel de la qualité de l’air comprimé, les opérateurs sont en mesure de réagir aux changements dès qu’ils se produisent et non pas lorsqu’il est déjà trop tard.

D'où proviennent généralement les impuretés de l'air comprimé ?

Un système d’air comprimé moderne se compose d’un compresseur, suivi de filtres et de sécheurs d’air, ce que l’on appelle un système de filtration. Ces filtres sont nécessaires car les compresseurs aspirent l’air ambiant et introduisent toute impureté de l’air ambiant dans le système. Ainsi, même un compresseur sans huile peut introduire de l’huile dans le système, puisque la vapeur d’huile peut déjà faire partie de l’air d’admission.

En outre, l’eau et les particules présentes dans l’air ambiant sont également aspirées, comprimées et introduites dans le système. De multiples filtres situés après le compresseur sont utilisés pour éliminer les contaminations indésirables, mais de petites particules, de la vapeur d’eau et de la vapeur d’huile peuvent encore passer ces filtres. C’est pourquoi des sécheurs et des filtres à charbon actif sont nécessaires pour filtrer davantage l’air.

Mais le système de tuyauterie lui-même contient des composants susceptibles d’introduire des impuretés. Les vannes, les joints, les connexions, les raccords rapides ou d’autres composants sont souvent des sources de contamination.

Conseils personnels

Vous souhaitez recevoir plus d’informations sur les produits et les applications ?

Ou avez-vous besoin d’un conseil personnalisé ? Nous serons heureux de vous aider !